前言:KUKA迈入未来生产模式的下一个发展阶段。通过集成了两台Heller加工中心的全自动联网机器人单元,KUKA将模拟世界与数字世界相连并使物联网焕发活力。

该单元展示了机器人是如何与两台加工中心合作生产机器人组件的。为此,KR500 L480-3MT型机器人借助Zimmer公司的气动手抓将铸件抓起并送至一台Heller加工中心。工件经过钻孔和铣削后,还会由机器人进行外部去毛刺处理并在完成后取出。机器人安装在KL 1500-3线性滑轨上,以便能够从四个输送站为两台加工中心供应工件。在数字化项目中,加工中心之前安装了其他传感系统。现在,通过采用altran公司的Senseforge系统可有针对性地检测工具的温度和冷却时间。

借助connyun进入云端

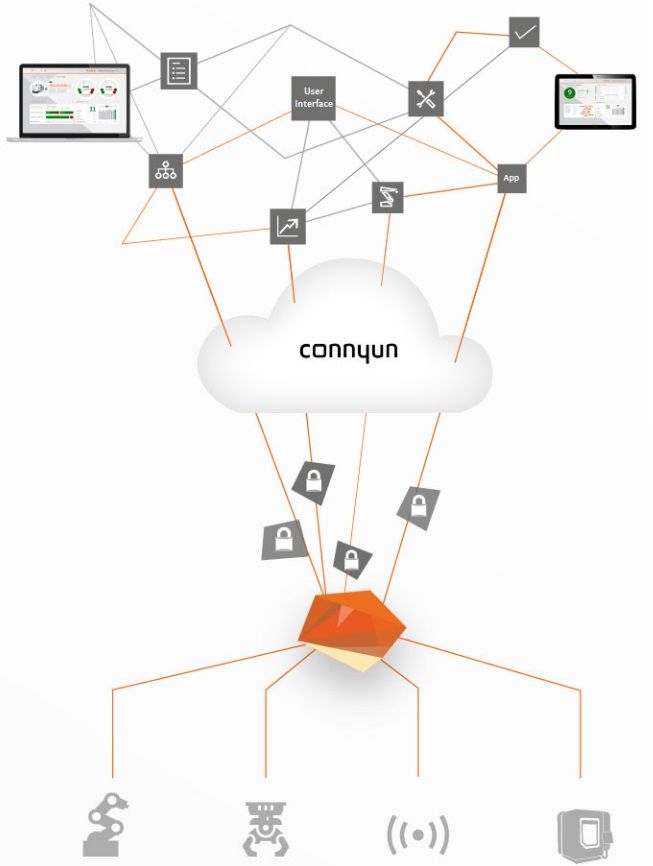

以上所述为模拟世界。通过将所有相关组件相互联网以及与KUKA云联网,实现与数字世界的连接。这意味着,接入智能生产环境的不仅是KUKA产品,而是单元内所有的活动组件。相关数据可由KUKA Connectivity Box收集并传递至云端。

云端由KUKA子公司connyun研发。云端提供包括验证、数据处理、预见性维护及事件分析等一系列服务。有关机床、机器人、加工主轴以及工具的全部数据均一目了然地显示在信息板上。通过这种方式,操作员、维护人员以及管理人员可随时随地统观并控制生产流程。

工业4.0——架构

在将生产单元与Heller公司的数控机床(Heller单元)联网时,KUKA采用了先进的工业4.0架构。在简略示意图中,这一架构可通过四个层面进行描述:生产组件(系统)、边界控制器、工业物联网平台和用户界面。

第一层:生产组件

该层包含了用于生产设施和与云端应用联网的实际的机床和传感器。对于“Heller 单元”,这里所指的是Heller机械制造有限公司、KUKA股份公司、Zimmer集团和altran集团的机器。

第二层:边界控制器

该层构成了生产单元和工业物联网平台之间的可靠的通讯接口。一方面,KUKA边界控制器能够根据即插即用原理通过OPC/UA或MQTT等现代标准协议与设备进行通信;另一方面,由于边界控制器可通过个性化协议进行模块化扩展,因此还可以用来连接“棕色地带”设备。

第三层:工业物联网平台

Connyun工业物联网平台提供了大量工业常用的工业物联网应用和服务。其中,应用包括资产管理、状态监控和预防性维护等。工业物联网服务则是用于构建工业物联网解决方案的即用模块,例如:生产机器学习、生产分析/大数据、规则引擎、事件管理和创建工作流。

第四层:符合人体工程学的人机界面

通过在网页浏览器上登录,终端用户可以访问用户界面。由此可方便用户使用数据。对于Heller单元,则是通过一个概览页面进入。之后用户便可导航至相应设备。除了设备状态的概览外,在此还提供了一系列功能,如商店平面图或各生产单元的KPI。可根据客户的具体需求灵活调整用户界面。(库卡)