摘要:赵钰民没被吓倒,工作之余坚持学习数控编程专业理论和曲轴生产制造工艺,工作中虚心向他人学习,掌握了百余项加工方法及复杂问题的解决方案。

【悉恩悉机床网·工匠技师】赵钰民,2006年毕业于大连职业技术学院后进入大连重工,经过多年努力和钻研,他完成了由初级工到高级技师,再由单项高级技师到双料高级技师的多次升级,现已是大连重工华锐曲轴高精尖设备曲轴车床的主机手,承担了诸多“中国第一”的曲轴制造。

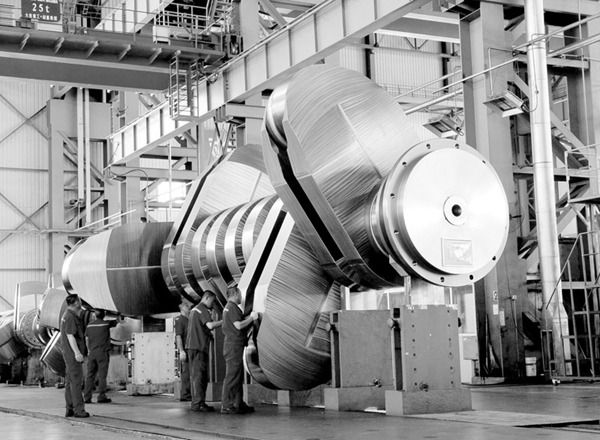

刚出校门的赵钰民最先接触的是大型低速半组合船用曲轴,零部件组装复杂,加工精度要求极高。一根六缸曲轴的检测数据有635个,一根八缸曲轴的检测数据多达921个,多数曲轴长度超过10米,重量100余吨,如此庞然大物,加工精度却以微米计算。赵钰民没被吓倒,工作之余坚持学习数控编程专业理论和曲轴生产制造工艺,工作中虚心向他人学习,掌握了百余项加工方法及复杂问题的解决方案。凭借突出的工作业绩和严谨的工作态度,他被调至高精尖设备“德国曲轴整体加工机床”工作岗位,负责曲轴整体精加工工序。他参与了华锐曲轴首支曲轴、首支90型曲轴、中国首支瓦锡兰82T型曲轴、中国首支对接型曲轴11S90ME-C、中国首支最长全冲程6G80型曲轴、中国首支最长全冲程单重最重7G80型曲轴的制造。

在曲拐立车工作期间,针对曲拐加工时总是间断性切削,并且工件加工出的材质硬度和加工量各不相同,刀具磨损较为严重,他先是自行观察机床排屑情况,仔细聆听切削声音,收集各种现象及数据,向技术人员建议调整刀具和加工参数,大大改善了刀具磨损状况,过去每块刀片仅能加工1个平面,而现在能加工2至3个平面,按每天节约1块刀片计算,全年可节省费用10万元以上。

工作中的赵钰民

在6G80ME-C制造过程中,赵钰民发现按照以往整体加工方法,精加工后主轴颈跳动总是超差,需要耗费大量时间修正,产品交付后,他通过详细分析,提出了重量较大曲轴整体加工时通过上浮中间部分中心支架,以抵消自重带来下挠影响的建议,并在中国首支单重最重和世界最长全冲程曲轴7G80ME-C的整体加工中得以应用。通过全程跟踪,上浮方案得到验证,赵钰民采集大量数据,按产品型号,归结出了系列化的上浮量,在生产制造中进行推广,基于这个建议显著的提效效果,公司将其命名为“赵钰民支撑带加工法”,并列入公司“十佳五小”成果中。

赵钰民先后获得“辽宁省技术能手”、“第三届大连名师”、 “辽宁省技能大师”、“全国技术能手”等荣誉称号。2016年,已是数控铣工高级技师的他以归零的心态再次报名参加大连重工员工岗位技能大赛暨等级鉴定考试,获得数控车工的高级技师认定。在赵钰民看来,奖项、荣誉只是对过去自己努力的肯定,并不代表个人对企业贡献的大小,唯有将个人技能的提升转化为生产效率的提高,才是拥有技能最大的价值体现,才是回报企业培养最有效的途径。

来源:大连日报