摘要:我国整体叶盘制造技术虽然与国外先进技术仍存在较大差距,但如果能够充分发挥在激光增材制造等领域的技术优势,由设计部门牵头,产学研用密切结合,创造性地采用“激光增材制造近成形制坯+多轴联动数控铣削精确加工+数控抛光表面处理”工艺路线,必将能实现我国航空发动机整体叶盘高效率、高质量的智能制造。

【悉恩悉机床网】整体叶盘是现代航空发动机的一种新型结构,它将发动机转子的叶片与轮盘进行整体设计与制造。与传统结构相比,由于省去了起连接与固定作用的榫头、榫槽和锁紧装置,整体叶盘具有如下优点:叶盘的轮缘径向高度、厚度及叶片原榫头部位尺寸均减小,显著减轻了转子的质量;零件数量大量减少,转子结构大为简化,有利于装配和平衡,使发动机的可靠性增加;传统的叶片和轮盘连接方式中,榫头和榫槽之间的间隙造成了气流的逸流损失,采用整体叶盘后可消除这一损失,提高了发动机工作效率,增加了推力;有效地避免了装配不当带来的榫头-榫槽磨损及锁片损坏,提高了发动机的可靠性。然而,采用整体叶盘的结构与从前的涡轮盘和叶片单独制造技术相比,除具有上述诸多优点外,同时也面临着严峻的技术挑战,整体叶盘的制造技术是未来制备先进航空发动机必需攻克的世界性难题。

西方发达国家于20世纪80年代中期开始将整体叶盘技术应用于航空发动机产品上,该技术目前已在诸多高推重比和大涵道比发动机上得到应用,有效推动了当代航空发动机的发展和技术提升。我国紧跟国际技术潮流,在21世纪初也开展了精铸高温合金整体叶盘、精锻钛合金整体叶盘、热等静压粉末高温合金整体叶盘等研制工作,并取得卓越成就。

近成形制坯技术

1)精密铸造技术

铸造数值模拟软件的迅猛发展,使得铸造过程流场、温度场可以实现较为准确的定量表征,从而有力地促进了定向凝固理论和热等静压技术的发展,明显改善精密铸件质量。近年来,数值模拟技术在预防铸件缺陷形成及尺寸变形、改善铸造合金组织、优化铸造工艺上发挥出越来越大的作用,显著提升了铸件的性能,也减少了叶片表面裂纹,提高了叶片抗疲劳性能。

20世纪70年代,美国广泛开展了高温合金整体叶盘精铸技术的研究,实现了轮盘为等轴晶,叶片为M247、CM681定向凝固材料的双性能整体叶盘的制备。我国北京航空材料研究院通过控制精铸整体叶盘的成形方法、浇注参数以及热处理工艺,为在浇注过程实现沿叶片方向的径向温度梯度,在原有的铸造设备上附加了特殊工装,成功制备出直径为120mm、带有34个叶片的精铸整体叶盘。

2)精密锻造技术

采用精密锻造制坯,不但能节省昂贵的钛合金和高温合金材料,还能通过改善整体叶盘的组织均匀性来提高部件疲劳强度和使用寿命。精密锻造技术必须在对所加工材料进行锻造工艺数值模拟的基础上,对整体叶盘锻件模具进行精细设计,保证锻件不同部位应变场、温度场的均匀性,在轮盘和叶片部位只保留较小加工余量的前提下,轮盘部位要拥有足够的变形量,叶片部位要实现充分成形。等温锻造技术和超塑性成形可以实现钛合金和高温合金的精密锻造。

美国通用电气公司利用等温锻造技术制备的压气机整体叶盘,零件尺寸精度可达0.1~0.25mm,材料利用率提高4倍。国内宝山钢铁股份有限公司通过对锻件图的精细化设计,结合数值模拟技术,实现钛合金整体叶盘的等温锻造,锻件成形良好。

3)热等静压技术

为保证高温合金具有高强度、良好的耐蚀性和优异的综合力学性能,往往需要在镍基合金中添加很多合金元素,这势必会影响合金的加工性能和组织的均匀程度。为避免高合金化所带来的易偏析、难加工等困难,粉末高温合金逐渐兴起。粉末高温合金制备技术,是先将高合金化高温合金母合金电极棒,利用氩气雾化(AA)或者等离子旋转电极(PREP)等方式制备出细小的高温合金粉末颗粒,再通过包套、封装等工序实现热等静压成形。

北京钢铁研究总院利用热等静压技术实现FGH96高压涡轮盘的制备,并通过后续的梯度控温热处理,得到盘心部分具有高强度和优异抗疲劳性能的细晶组织,盘缘部分具有优异抗蠕变性能的粗晶组织的双性能整体叶盘。

4)激光快速成形技术

区别于传统的铸-锻-机加工的“减材式制造”零件制备方式,激光快速成形是基于“增材式制造”的概念上发展起来的金属零件全密度快速直接制造技术。各种类型的激光增材制造技术,如激光工程化净成形、选择性激光烧结术、激光直接成形等,本质上都是利用送粉或铺粉方式逐点、逐线、逐面添加沉积实现任意形状高性能金属零件的近净成形。作为一项短周期、低成本的绿色数字制造技术,激光增材制造技术具有快速、柔性、高性能等诸多优势,在航空、航天、核电、石化、船舶等高端装备制造中有巨大的发展潜力和广阔前景。它有机地融合了先进材料与先进制造技术,在保证零件的成分、组织和性能达到使用要求的前提下,还能同时保证零件的形状和尺寸精度。

利用增材制造技术,不仅可以实现结构复杂的整体叶盘零部件近成形快速制造,还可以实现双合金整体叶盘的复合制造。北京航空航天大学经过多年潜心研制,利用激光增材制造技术成功制备出双组织双性能钛合金整体叶盘。钢铁研究总院和北京航空航天大学合作,在变形高温合金GH4169盘坯上制备等轴晶K418B叶片环以及DZ417G定向凝固叶片环等研究方向进行了富有成效的探索。

精确成形加工技术

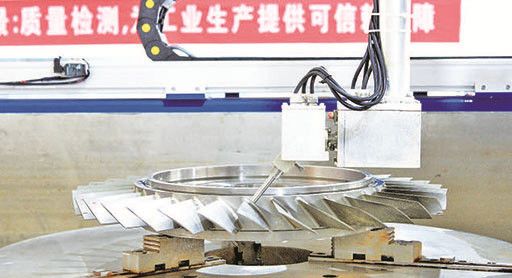

1)多轴联动数控铣削技术

五轴联动是指数控机床的5个轴都可以按照一定的速度同时到达某个设定点。在整体叶盘机加工领域,五轴联动数控铣削加工技术含量高、精度高,具有加工柔性好、生产周期短等优点而被广泛用来加工复杂曲面。我国西北工业大学从20世纪90年代起,致力于开发“叶轮类零件多坐标NC编程专用软件系统”。该系统能利用叶盘的刀位点计算实现加工轨迹智能化、叶形曲面拟合优化。该系统将测量数据预处理、曲面建模、刀位计算、刀位验证及后置处理串联成一个有机的整体,是一项先进的智能制造技术。经过多年研究,西北工业大学探索出一条复合高效铣削加工路径,可同时进行侧铣和插铣,显著提升整体叶盘的加工效率。

2)电火花加工技术

电火花加工是利用电火花放电时的瞬时高温来熔化、气化材料进而蚀除多余的金属,达到对零件尺寸的加工要求。在整体叶盘的机加工方法中,电火花加工具有独特的技术优势:如不接触加工和不存在宏观切削力等,可对传统的难切削材料,如高温合金、钛合金、硬质合金进行加工。基于以上诸多优点,电火花加工很适合带冠整体叶盘的加工。上海交通大学开发出具备整体叶盘造型、电极CAD/CAM、工具点击轨迹搜索等功能的电火花加工专用CAD/CAM软件,并利用该技术获得了型面精度较高的整体叶盘。

3)电解加工技术

电解加工是在高压力、高流速条件下进行的电化学过程。该技术是利用金属在电解液中电化学阳极溶解的原理,获得具有一定尺寸精度和表面光洁度的零件成型方法。数控电解加工是将计算机控制和电解加工有机地结合,由于是非接触式无宏观切削力加工,很适宜加工薄叶片以及狭窄通道的整体叶盘,以数控技术作为辅助可以精确地实现复杂叶片型面的成形。该技术对于小直径、多叶片、小叶间通道及变截面扭曲的整体叶盘的加工具有独特的技术优势。美国通用电气公司利用该技术加工出叶型厚度公差为0.10mm、型面公差为0.10mm的发动机整体叶盘。俄罗斯以电解加工替代电火花加工,有效地避免了电火花加工的表面变质层。利用机械仿形电火花与电解加工相结合的新工艺加工带冠整体叶盘,显著提高了零件表面质量。国内南京航空航天大学从20世纪80年代开始研究数控电解加工技术,创造性地提出了“直线刃”阴极数控展成电解加工和成形方法,实现整体叶盘叶间槽与叶片型面的成形加工。

表面抛光处理技术

表面抛光处理可以进一步降低经数控铣削、电火花及电解加工的整体叶盘表面粗糙度,提高型精度,从而改善气流通道、提升燃油效率。还可以实现提高叶盘疲劳强度,延长使用寿命的目的。

1)数控抛光技术

近年来,国外在整体叶盘抛光技术方面取得了长足进步,日本率先提出并通过磨削中心进行自由曲面抛光的新型工艺,并研制出抛光加工机器人投入使用。这种工艺不但获得了光洁度很高的表面质量,还解决了NC误差导致的抛光轨迹误差等技术问题。西北工业大学借鉴五轴联动数控铣削技术,采用柔性的磨头机构来适应叶片型面,实现叶片表面波纹及微变形量的自适应补偿,建立了五轴联动抛光系统试验平台,达到精密抛光叶盘表面的目的。目前正致力于对整体叶盘抛光技术的不断完善和提高。

2)磨粒流抛光技术

磨粒流加工技术是利用压力将载有软性磨料介质的黏弹体往复流过零件的待加工面而实现光整,磨粒流光整技术对形状复杂零件以及一般工具难以接触的零件内腔的加工具有明显的优势。我国北京航空工艺研究所利用磨粒流抛光技术对某型发动机前置扩压器叶片型面抛光,叶片腐蚀层得到均匀去除,零件抗疲劳性能得以提升。并将其推广到发动机离心叶轮和钛合金整体叶盘的型面抛光。但是,由于技术起步较晚,还需要在科研实践中不断摸索和完善磨粒流光整工艺中的关键技术。

在整体叶盘制造工艺中,各种近净成形加工技术、精确成形技术和表面抛光处理技术各具特色,也都有各自的局限性。各种技术相互渗透,形成整体叶盘复合制造工艺。

因此,从整体上看,我国整体叶盘制造技术虽然与国外先进技术仍存在较大差距,但如果能够充分发挥在激光增材制造等领域的技术优势,由设计部门牵头,产学研用密切结合,创造性地采用“激光增材制造近成形制坯+多轴联动数控铣削精确加工+数控抛光表面处理”工艺路线,必将能实现我国航空发动机整体叶盘高效率、高质量的智能制造。

随着整体叶盘在航空发动机上的广泛应用,未来将采用性能更加优异的碳化硅或碳/碳复合材料制备整体叶盘以满足高推重比、大涵道比发动机的设计需要,且部件结构设计更加复杂。全新的材料体系和制备工艺对整体叶盘全流程制造技术提出了空前的挑战。世界各国都必将投入更大的人力、物力和财力,进一步推动这种低成本、高效率、高质量智能集成制造技术的进步,以满足航空发动机不断增长的高安全性、高可靠性、高效率性的要求。

来源:中国航空报