纳米精度表面制造的化学机械抛光装备

超精密米级幅面圆光栅

纳米制造技术涉及信息、材料、环境、能源、生物医学、农业、航空航天和国防安全等众多领域核心产品的制造,对未来国家战略新兴产业的发展起到重要的支撑作用。纳米制造已成为世界发达国家技术竞争的制高点。

为提升我国纳米制造领域的源头创新能力,国家自然科学基金委员会(以下简称“自然科学基金委”)于2009年正式启动了“纳米制造的基础研究”重大研究计划,以解决国家重大需求为导向,发展原创的纳米制造新原理与新方法,致力于解决我国纳米制造的瓶颈问题与“卡脖子”技术难题。

经过8年的通力协作与奋斗,纳米制造过程的尺度、精度与批量制造相关的若干关键科学问题与技术难题得到解决,纳米制造工艺与装备的理论体系与技术基础初步建立,为纳米制造的一致性和批量化提供了理论基础和技术装备支持——中国制造开启了纳米精度时代!

“精度”上的创新

“明确我国科技创新主攻方向和突破口,努力实现优势领域、关键技术重大突破,主要创新指标进入世界前列。”2018年5月,习近平总书记在两院院士大会上对“创新”提出了新要求。这也是半年来科学家在为自然科学基金委重大研究计划“纳米制造的基础研究”梳理总结成果时,不断对照的标准。

“什么是创新?创新,就是把好的点子做出来。”2019年1月,该重大研究计划画上圆满句号时,中国工程院院士、该重大研究计划专家指导组组长、西安交通大学教授卢秉恒对《中国科学报》这样阐述他心中的“创新”。

时间回溯至20世纪初,美国国家纳米技术计划(NNI)的启动,掀起了纳米科学和技术的热潮。随后,包括生物分子马达、纳米机器人、纳米传感器、纳米智能器件等在内的一系列纳米科学研究成果不断在实验室涌现。

当时,我国机械制造领域的专家敏锐地意识到,作为纳米科学走向纳米技术的桥梁,纳米制造将成为世界发达国家技术竞争的制高点。2009年,该重大研究计划的资助下,中国制造领域的专家联合相关领域的科学家开始探讨如何布局中国纳米制造未来发展。

“纳米制造的基础研究”重大研究计划亦在彼时启动酝酿。专家们将“纳米制造”定义为“通过纳米精度制造、纳米尺度制造、跨尺度制造为产品和器件提供一定功能的过程”。

卢秉恒和现任清华大学机械学院院长、中科院院士雒建斌分别出任该重大研究计划专家组正副组长。“我们的考虑是,通过这个重大研究计划,面向我国重大战略需求,引领中国制造精度水平的提升”——他们提出了这样的目标。

2019年1月,该重大研究计划顺利通过评估。8年来,在该重大研究计划支持下,科学家们取得的多项成果带动制造学科取得跨越发展。评估会上,专家组自豪地评价:“中国制造开启了纳米精度时代!”

把论文写在生产线上

近年来,有关“卡脖子”技术的议题在国内备受关注。科学家们认识到,只有突破关键领域的核心技术,才能彻底消除“卡脖子”的隐忧。而要实现关键领域核心技术的突破,首先要有好的点子——要从中国自己的基础研究做起。

“中国在芯片制造装备方面起步很晚,初始阶段主要是电子学专家研究集成电路,几乎没有装备领域的大团队从事芯片装备的研发。”雒建斌坦言。直到2000年,我国高校和研究院所才逐步形成了相关的研究团队,陆续开展芯片制造理论、工艺和装备研发。

庆幸的是,作为我国资助基础研究的主渠道,自然科学基金委在2009年启动该重大研究计划时,布局了突破芯片制造相关核心技术的基础研究。

8年里,科学家们从基础理论的“好点子”开始,揭示了纳米尺度与纳米精度下加工、成形、改性和跨尺度制造中的尺度效应、表面/界面效应等规律,建立了纳米制造理论基础及工艺与装备原理,为实现纳米制造的一致性与批量化提供了理论基础。

例如,清华大学的纳米制造团队提出了化学机械去除理论,实现了单晶硅原子层的可控去除,相关结果发表在《自然—通讯》上。美国科学促进会曾评价:“该发现开创了在原子精度实现电子材料加工的新方法,这将是未来电路元器件加工精度进一步提升至原子尺度控制水平的关键。”关于抛光颗粒的研究作为成果“摩擦过程的微粒行为和作用机制”的主要内容获得2018年度国家自然科学奖二等奖。

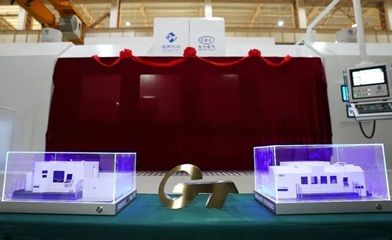

随后,科学家将基础研究成果拓展至工程应用。2015年10月,国产首台12英寸抛光设备进入芯片制造大生产线,其主要技术指标达到或优于国际先进水平,有效实现了关键装备国产化。

没有该重大研究计划支持下的基础研究原理创新,就没有生产线上的高端机器。不过,在科学家看来,该重大研究计划形成的新原理依然有许多未实现工业应用,对“卡脖子”技术的贡献还有待进一步提升。

学科交叉共融

回顾8年来的研发经历,雒建斌对学科交叉共融感触颇深。“装备本身是个大型机械,各个机构的设计离不开机械原理学科,运动系统的控制离不开自动化学科,而抛光过程则需要物理和化学知识。”他告诉《中国科学报》。

据了解,在强调学科交叉共融方面,该重大研究计划突破传统的一级学科交叉,实现跨学部交叉。统计数据显示,8年来,在该重大研究计划资助的项目中,交叉项目资助金额占比18.5%,资助项目论文成果涉及28个学科。

难能可贵的是,这些交叉学科又在主要的科学问题上得到共融。例如,不同学科的科学问题都具有明显的“制造”属性,即如何保证纳米制造过程的高精度、批量化和一致性。

西安交通大学纳米制造研究团队自2001年起从事纳米压印方面的研究,如今已将压印工艺的精度提高到纳米量级。压印工艺采用机械制造领域模板复形的概念制造纳米结构,可以形象地理解为用“月饼印”在月饼表面印出花纹。

据该团队青年科学家邵金友介绍,在传统压印技术难以走向工程应用的现实情况下,2008年后,团队发明了界面电荷调控的纳米压印技术,突破了尺度效应,使压印力和脱模力都得到大幅降低,这一技术就是制造学科与物理学科交叉融合的结果。

另外,在该重大研究计划集成项目支持下,制造专家也与化学家的思想碰撞出火花。将电化学反应原理与模板约束成形技术相结合,厦门大学田中群院士研究团队发明了以约束刻蚀剂层技术(CELT)为支撑的纳米结构模板调制成形新方法,以接触电势诱导腐蚀的去除方式实现了半导体材料的电化学直接压印成形,缩短了半导体材料成形的工艺链。业内专家认为,这种化学腐蚀和压印相结合的方法,扩大了压印材料的种类。

凝聚人才队伍

在卢秉恒看来,凝聚全国范围内的微纳制造人才,是该重大研究计划重要贡献之一。“8年前,我国制造行业以传统制造为主,大家着重于研究讨论锻造、焊接、冲压等传统方法。”他回忆。

该重大研究计划实施的8年,逐渐形成了我国微纳制造领域的“国家队”。许多年轻科研人员的科研生涯深受该重大研究计划的影响,从参与者逐渐成为科研骨干人才。

“自然科学基金委组织的重大研究计划提供了一个平台,把人才聚集起来。”一名重大研究计划科学家告诉《中国科学报》,“在参与重大研究计划的过程中,我认识了许多同行,在各类交流中互相启发和帮助。”

据统计,该重大研究计划实施期间,8位科研人员当选中国科学院或中国工程院院士,18位科研人员获得国家杰出青年基金资助,另培养了974名博士后、硕士、博士。在科学家们看来,这都是该重大研究计划在人才凝聚方面交出的优异成绩单。

面向未来,卢秉恒指出,科学家们正在争取新一期重大研究计划的支持。“希望能将精度从原子层级做到原子级,为发展人工智能、生命科学等科学前沿应用,制造三维芯片提供支持。”他憧憬着。

附1:大幅面压印新技术成功获得工程应用

纳米结构的批量化、一致性制造是国家自然科学基金委员会重大研究计划“纳米制造的基础研究”规划的重点支持方向之一。

在该重大研究计划的支持下,西安交通大学、苏州大学、厦门大学等国内几十家科研机构和高校的百余位科技工作者在这一新领域展开了全面探索与协同攻关,取得了丰硕成果。其中,最具代表性的科技成果是大幅面压印新技术及其在重大工程和社会安全中的应用。

纳米压印技术,被国际半导体技术路线图(ITRS)列为下一代光刻的候选技术之一。卢秉恒院士带领团队开发了以电场驱动和界面电荷调控为主要技术特征的纳米压印新技术。

据卢秉恒介绍,紫外光压印、热压印为第一代、第二代压印技术,均在产业化应用过程中遭遇因“填不进”和“脱不出”而引起的纳米结构缺陷。这是此前的纳米压印技术遭遇的核心瓶颈。

2008年起,卢秉恒带领团队经过十年的不懈努力,发明了电场力吸引光刻胶充型,图形结构固化后,反向电场力帮助脱模的巧妙方法,突破了充型和脱模的瓶颈,保证了纳米结构制造的保真度,形成了大深宽比特征、大面积图形结构压印的原创技术,并研发了高效率辊压印等创新装备。

随后,这一技术走出实验室,面向重大工程应用。“晶圆级气—电协同的纳米压印装备”成功研发,采用这一装备制造的LED亮度提高了40%以上;高端光栅压印制造工艺及装备的研发,打破了国外对高端光栅的技术垄断和产品禁运,正在成为我国国产高档数控机床的重要技术支撑。

面向日常生活需求,相关研究团队开发了微纳光刻直写和卷对卷纳米压印等装备,用于国内外著名高等院所与企业,补齐了我国在该领域的短板。

附2:国产抛光设备取得突破

芯片制造是制造技术的最前沿,它的水平代表着一个国家制造水平的高低。而我国却面临着这样的困境:

一方面芯片产品市场蓬勃发展;另一方面,作为“世界第一制造大国”,占据战略性地位的芯片制造装备却长期被国外垄断,成为工程应用的“卡脖子”难题。

化学机械抛光(CMP)是芯片制造的五大关键技术之一,其装备与工艺技术在国内长期处于空白。在自然科学基金委重大研究计划“纳米制造的基础研究”支持下,清华大学路新春带领团队进行了一系列亚纳米精度表面制造相关的化学机械抛光技术研究,取得国产CMP设备的突破。

化学机械抛光,是利用抛光液化学腐蚀和抛光垫机械摩擦的综合平衡作用,对晶圆表面材料进行精细去除,制造出超光滑表面。

路新春告诉《中国科学报》,在集成电路制造中,CMP首先被用于芯片制造前道工艺的平坦化,如器件隔离、器件构造;其次在芯片制造后道工艺的金属互连中也需使用,是不可或缺的存在。而且随着集成电路器件密度的增加,CMP的应用越来越多,也越来越重要。但是想要实现高精度的纳米制造,还面临着诸多挑战。

如何实现高效率的材料去除就是其中之一。为此团队研究了原子级材料去除机理,通过摩擦化学消除晶格畸变,实现了单晶硅原则层的可控去除。由于抛光的晶圆尺寸较大,想要实现纳米级的均匀控制对压力的要求非常苛刻,研究人员采用分区控制抛光头,对压力分区调控并对抛光去除率实时检测形成闭环控制,从而使12英寸晶圆全局非均一性小于2%。

停得准是CMP的难点之一,需要非常准确的抛光终点检测与控制。团队利用摩擦力终点检测、电涡流终点检测以及光学终点检测判断工艺终点。所研发的摩擦力终点检测在生产线验证,终点判断准确度达到100%。

据了解,团队自主研发的Universal-300系列抛光机,已经有10台整机设备进入大生产线应用,已累计生产超过45万片,有效实现了关键装备国产化,创造了多项国产设备纪录。

路新春认为,这一切都离不开自然科学基金委对基础研究的长期支持,从而使技术和装备水平短期内得到快速提升。未来,团队将继续进行相关的基础研究,为研发更先进的CMP设备提供理论和技术支撑。

附3:超快激光微纳制造时空整形“分秒必争”

近年来,纳米制造成为我国战略需求的重要支撑,例如国家某重大工程中的靶丸加工,就需要在其表面实现纳米级定位的微孔阵列制造。飞秒激光具有超快、超强的特性,在微孔加工中占据独特优势,尤其在高品质、大深径比、高一致性微孔加工中具有不可替代性。

虽然飞秒激光脉冲对材料的辐照时间极短(飞秒量级),但其后的所有加工过程均决定于飞秒激光与电子的相互作用,如何精准调控局部瞬时电子动态成为了科学界的关注重点。

在自然科学基金委重大研究计划“纳米制造的基础研究”支持下,北京理工大学机械与车辆学院姜澜教授研究团队提出了超快激光时空整形微纳制造新方法。通过设计超快激光能量时域及空域分布,研究人员调控加工过程中的能量吸收、传递及材料相变过程,有效地提高了加工质量、精度、效率、深径比和一致性,并得到广泛应用。

据介绍,通过时空整形,可优化和调节离化电子密度分布,使得微孔加工深径比极限增加100倍,效率提高56倍。在实验中,单束光加工速度达0.01秒/孔,加工1厘米乘1厘米面积的高深径比(1000:1,直径1.5微米)微孔阵列(共计25万个孔)仅耗时42分钟。

同时,为了研究超快激光微孔加工的完整过程,研究团队提出并搭建了多时间尺度电子动态实时观测系统,实现了对制造中以电子为能量载体主线的质能传输过程的观测。

该制造新方法获国际广泛关注,例如,美国科学促进会及其会刊——《科学》的新闻平台以《飞秒激光实现电子动态调控》为题对新方法进行了专题报道,称其“对高端制造、材料处理、化学反应控制可能带来革命性的贡献”,并获10余家国际主流科技媒体全文转载。

专家认为,该成果可为我国航空、能源、IC、国防等领域提供重要的制造技术支撑,开启了电子层面调控的新机理和新方法的广阔应用空间。

来源:中国科学报