噪声大、粉尘大、设备笨重……这是铸造车间给人们留下的“傻大黑粗”的印象。而3D打印的出现,改变了铸造业这一传统形象,铸造车间变得精密、数字化、绿色高效。在位于银川经济技术开发区的共享模具有限公司(以下简称共享模具),这样“高大上”的3D打印机已在模具生产加工车间默默地工作了5年之久。

铸件不再用模具

5月12日,记者来到共享模具生产车间,车间内干净整洁,没有任何异味,车间里穿着整洁的工人让人眼前一亮。“我们现在工作的车间全部是空调房,没有粉尘污染。”工作人员告诉记者。

3D打印产业化首先简化了生产流程,将原来的模具、造型、制芯、合箱4道工序用3D打印1道替代。原来受工艺影响的复杂设计可以轻松实现了,而且质量、效率更高。更让人兴奋的是,铸造工人工作环境改善了,没有了重体力劳动,不再用笨重的吊车,既省力,又安全。

“传统的制作工艺做铸件产品要先做模具,模具经过翻砂脱模后形成一个砂模,然后把铁水灌进砂模里最后形成铸件……而有了铸造3D打印机,不用再做模具,只需打印出对应的砂模后直接灌铁水,就能形成铸件。”共享模具智能制造研究院副总经理徐云龙告诉记者,3D打印给传统铸造带来颠覆性的变革,与传统铸造方式相比,最大的优势就是产品精度的提升和生产周期的缩短。“拿发动机缸盖来说,此前制造一台缸盖需要用20个独立零件组装,其生产流程需要一个有十几年经验的老技工忙碌5个月。如今,3D打印1天就能完成,且精度也大幅度提升,次品率从之前的50%降到现在的不到2%,铸造过程还实现‘零排放’。”徐云龙说。

全国首创铸造3D打印

铸造业是装备制造的基础产业,全球铸件市场每年规模约1万亿元,我国约占45%。我国有铸造企业2.6万家,从业人员200万人,是名副其实的“铸造大国”,其中60%左右是多品种、小批量的传统模式生产,现场生产以手工劳动为主,劳动强度大、劳动环境较差、产品质量受人为因素影响大,员工从业愿望低,企业也常面临“用工荒”等问题,亟待转型升级。

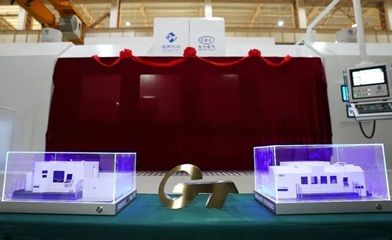

“公司从2012年开始探索实施‘铸造3D打印、机器人等创新技术+绿色智能工厂’的转型升级路径,先后投入10亿元,组建100余人专业团队,开展以绿色智能铸造为主攻方向的转型升级研究,建立3个数字化智能化示范工厂。应用‘互联网+研发’的模式,攻克了材料、工艺、软件、设备及集成等难题,实现铸造3D打印产业化应用的国内首创,已经进入产业化集成应用阶段。尤其是中国制造2025等政策公布后,我们更是看到了方向是正确的,对公司跨越发展愈发自信。”徐云龙说。

徐云龙介绍:“我们研发的FDM(熔融沉积)打印机,它是增材减材一体机,使用可降解、可重复使用的PLA环保材料。这种成形方法是通过设备的加热挤出粘稠状的材料,逐层叠加,形成三维实体,为了更好地产业化,提高效率,我们配备了五轴加工。现在大型铸造模具的制造由原来传统的大模具变为3D打印模具,节约木材、提高质量、提高效率,更改变了生产方式。”

3D打印成寻常

目前,共享模具正在构筑“互联网+双创+智能铸造”的产业生态,未来由经营企业向运营平台转变,并提供制造服务。围绕行业智能转型的关键共性问题,培育智能制造软硬件研发孵化器,在行业聚集区域建设若干国家智能铸造产业创新分中心,促进“四新”经济发展。

同时,共享模具还将成为智能制造(铸造)系统解决方案供应商,打造数字化智能化示范工厂、示范园区,引领行业转型升级;建设面向铸造行业、区域制造业的工业云平台,提供创客服务、个性化定制、协同制造、协同研发、远程运维、供应链管理等服务。

据了解,该公司建设的铸造成形智能工厂将在今年底投入使用,将安装12台自主研发的大尺寸砂型高效3D打印机和有自动导航功能的重载自动转运机器人、载重达1.5吨的抓取机器人等智能设备,让3D打印成为寻常。届时,将为共享装备铸造工厂供应年产1.2万吨合格铸件所需的砂型,而且砂型合格率将达到98%以上,铸件成品率将达到95%以上。

来源:银川日报