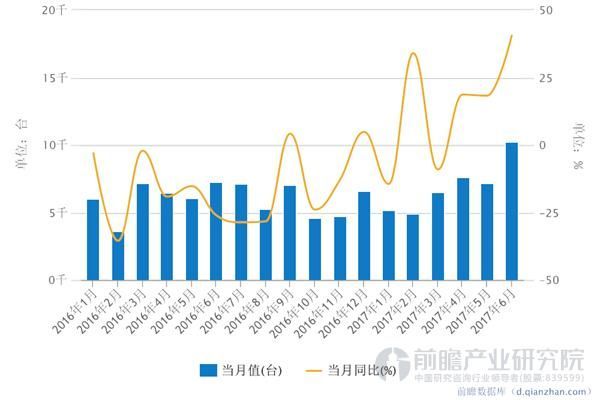

一、6月金属加工机床进口超万台,增速再创新高

据前瞻产业研究院数据显示,2017年6月我国金属加工机床进口量为10226台,进口量两年来首次破万,同比增长40.54%,增速也破纪录创新高。以下为2016年以来我国金属加工机床进口数量月度统计:

由于近期国内政治经济形势和环境向好以及供给侧结构性改革的推进,金融业不断加大对实体经济支持的力度,稳增长措施效应的逐步显现,以及市场新动能和投资新热点的拉动等因素,造成市场需求回暖,考虑2017年中国经济的整体运行趋势,预计机床工具市场和产业运行将呈现趋稳向好的态势。

目前我国机床行业主要以中低端产品为主,高端机床在精度和速度上跟国际前沿技术有较大差距,对进口的依赖更大。虽然近几年重大专项的实施推动了行业技术进步,但必须看到目前还有不少科研成果停留在高校和研究院所,离真正产业化和应用还有较长的路要走。

二、2017中国增材制造大会盛大开幕

7月28日2017中国增材制造大会暨展览会在杭州国际博览中心盛大开幕,有近300家增材制造相关企业集中亮相,同时有600多家来自航空航天、机械、汽车、能源、医疗、教育等重点应用领域的用户单位也将应邀莅临现场合作洽谈,规模20000平方米。

该展会由工业和信息化部、浙江省人民政府指导,由中国电子信息产业发展研究院、浙江省经济和信息化委员会和杭州市人民政府联合主办,该展会将以“增材制造,智造新动能”为主题,集中系统地展示我国增材制造产业链发展成果。

三、工信部将正式实施《工业机器人行业规范管理实施办法》

为了规范工业机器人行业企业的准入标准、监管制度、职责分工,工信部将于8月15日正式实施《工业机器人行业规范管理实施办法》。《实施办法》中规定了对符合《工业机器人行业规范条件》的工业机器人企业按自愿原则申请实行公告管理,明确了相关单位的职责分工,并就公告企业的申请与审核、监督检查、变更、整改、撤销公告等程序进行了规范。

“十三五”智能制造热潮不减,智能工厂项目稳步推进,带动工业机器人的需求。此外,用工荒企业纷纷引进现代化装备,中国工业机器人需求激增。另外,政府利好政策也会大力支持工业机器人市场的发展。有预测认为,未来几年中国工业机器人市场将保持12%以上的增速。

四、“十二五”国家科技支撑计划“金属带材卷对卷连续真空镀膜装备研发及示范”项目通过验收

近日,“十二五”国家科技支撑计划先进制造领域项目“金属带材卷对卷连续真空镀膜装备研发及示范”在甘肃省兰州市通过了科技部组织的专家验收。验收专家组听取了项目执行情况及自评报告,审阅了相关文档资料,并现场考核了项目成果金属带材卷对卷连续真空镀膜装备,经质询和讨论,验收专家组认为该项目完成了原定任务和指标,同意通过验收。

“金属带材卷对卷连续真空镀膜装备研发及示范”项目是十二五国家科技支撑计划先进制造领域重点任务之一,由甘肃省科技厅组织实施。该项目在兰州交通大学国家绿色镀膜技术与装备工程技术研究中心及常州分中心平台上,设计并优化了适用于金属带材卷对卷连续真空镀膜的双金属-陶瓷选择性吸收涂层制备工艺,研制了一套“卷对卷、空到空”结构的生产线装备,实现了金属带材制备高性能太阳选择性吸收膜的完整工艺流程,形成了年产20万平米平板太阳能集热器带材的生产能力,同时具备了金属带材连续真空镀膜的中试条件。

通过本项目的实施,掌握了金属带材卷对卷连续真空镀膜技术及工艺的自主知识产权,建成了金属带材卷对卷连续真空镀太阳能选择性吸收膜的产业化示范基地,提升了我国在金属带材连续真空镀膜的研发及产业化自主创新能力,逐步可以替代进口装备,整个生产过程实现了“近零”排放,取得了明显的经济效益、社会效益和环境效益。

同时,通过项目的实施,积累了丰富的组织管理经验,突出了“人才、项目和基地”的统筹,强化了市场导向,体现了企业创新的主体地位,发挥了高校创新的源头作用。

五、中国航空工业精密所大型高精度空气静压轴承转台研制成功

近日,航空工业精密所成功研制出了大型高精度空气静压轴承转台,取得了国家科技重大专项课题技术攻关的重大突破,并在精密所空气静压轴承转台技术领域创下了多项纪录。

大型高精度空气静压轴承转台是精密所建所以来研制的最大尺寸规格的空气静压轴承转台,具有多项创新性技术突破。该转台采用主轴分体式设计,首次在止推轴承上采用双排节流孔设计,最大承重首次超过600千克,位置分辨率达到0.036″极值。该型转台的径跳与轴跳均优于0.1微米,主轴回转轴摆精度优于±0.18″,处于国内领先水平。作为转台的核心件,浮板平面度达到0.4微米,主轴圆度达到0.4微米,体现了当前精密所精密加工工艺的最高水准。该型转台可以实现极高的回转精度,而且具有无磨损、振动小、噪音低等优点,因而在精密测量、惯导测试等领域拥有广泛的应用前景,同时可以作为核心部件以构建航空发动机的同轴度检测系统。

六、重庆智能装备填补国内空白

近日,在位于永川区的重庆威诺克智能装备股份有限公司,工作人员正在安装HTC系列回转式柔性自动化加工生产线。该产品由该企业自主研发,将多台数控机床集于一体,钻、铣、冲等17道加工工序一次完成,可替代21个工人,实现无人化生产。据悉,该公司依靠自身的研发实力并联合大专院校研发制造自主品牌“威诺克”HMC-40S系列双轴卧式加工中心、汽车盘毂机器人值守(无人化)智能化生产线等系列专利产品,获得国家专利20余项、发明专利9项,填补了国内空白。

七、辽宁省首台套闭式四点级进模压力机下线

7月14日,营口锻压机床有限责任公司研制的1S4—1250吨闭式四点级进模压力机成功下线,该产品是辽宁首台套闭式四点级进模压力机。

1S4—1250吨闭式四点级进模压力机由营口锻压机床有限责任公司根据一汽大众A级供应商——白山市汇集机械制造有限公司的需求,历时半年自主研发、制造而成。该压力机是闭式四点级进模压力机生产线的核心设备,整机重量360吨,最大冲压力1250吨,用于汽车零部件的自动高效加工,各主要技术参数、性能指标均达到国内领先、国际先进水平。

压力机是汽车工业的重要装备,80%到90%的汽车零部件由压力机冲压生产。目前,我国冲压零件的生产模式大多是运用多台压机多次加工才能成型,工艺精度和加工效率低。而1S4—1250压力机则可以在同一台压力机上使用多套模具连续加工多个零部件,生产效率是前者的2到3倍,具有自动、高效、复合化、加工精度高且稳定等优势,体现了当今世界冲压装备的发展趋势和先进水平。

八、宝鸡机床集团以科技创新促长远规划

7月19日下午,陕西省召开智能制造暨技术改造推进会,宝鸡机床集团等20个单位被陕西省工业和信息化厅授予“陕西省智能制造示范试点企业”。作为智能制造示范试点企业,宝鸡机床集团依托数控机床研发、制造的技术优势,以数控机床产品智能化水平提升与智能制造技术的集成应用为切入点,制定实施企业智能制造长远规划,不断加大智能制造基础性投入,与宝鸡市政府签订了“宝鸡智能制造实训基地建设项目协议”,与多家知名院校和国内知名工业云服务商合作,信息化建设初具规模。公司自主研发的BHL10/BHW10智能珩架机器人及二次开发的关节机器人已批量应用于不同行业众多用户的自动化产线,公司数字化车间改造正在稳步推进。

另据悉,宝鸡机床集团于前不久召开了科技创新大会,全面总结部署科技创新工作,表彰科技创新成果,发布技术攻关课题,动员和激励全体科技人员积极投身科技创新工作,为推动企业产品结构调整、转型升级和工艺技术全面进步做出新的贡献。

九、秦川机床预计上半年净利润同比增长翻倍

秦川机床7月14日发布2017年上半年业绩预告,预计公司2017年1-6月净利润为0.00元~500.00万元,上年同期为-5517.69万元,同比增长100.00%~109.06%。公司表示,做出上述预测,是基于以下原因:受重卡、新能源汽车市场需求增长及公司部分产品出口业务增加的影响,上半年公司主要产品产销量同比都有所增长,营业利润同比有较大幅度增加,本期非经常性损益预计5,046万元,同比增加2,322万元,主要为信托产品收益和政府补助等。二、秦川机床预计上半年净利润同比增长翻倍

秦川机床7月14日发布2017年上半年业绩预告,预计公司2017年1-6月净利润为0.00元~500.00万元,上年同期为-5517.69万元,同比增长100.00%~109.06%。

公司表示,做出上述预测,是基于以下原因:受重卡、新能源汽车市场需求增长及公司部分产品出口业务增加的影响,上半年公司主要产品产销量同比都有所增长,营业利润同比有较大幅度增加,本期非经常性损益预计5,046万元,同比增加2,322万元,主要为信托产品收益和政府补助等。

十、天津市工业机器人技术应用技能大赛开幕

27日,2017年中国技能大赛——天津市工业机器人技术应用技能大赛暨第二届全国工业机器人技术应用技能大赛天津市选拔赛在天津中德应用技术大学拉开帷幕。比赛分为笔试和实际操作两部分,主要考查选手们在工业机器人应用技术方面的技术技能。获得学生组和职工组前六名的选手可以直接晋升相应等级的职业资格,获得每组前3名的选手将有机会代表天津参加全国大赛。

十一、2028年金属3D打印市场将达到1200亿美元

近日,知名研究机构IDTechEx发布了金属3D打印市场的最新报告。据报告显示,到2028年,金属3D打印市场将达到1200亿美元。

值得注意的是,直接金属激光烧结(DMLS)仍是主要的打印机技术,总装机量在2016年底占据多达84%的市场份额,剩下的其他4种主要技术类型分散在市场上。报告中列入了对最新技术进行的分析,以达到市场及其增长潜力。

此外,报告还分析了对成熟的金属3D打印技术的见解,包括直接金属激光烧结(DMLS)、电子束熔化(EBM)、定向能量沉积(DED)和粘合剂喷射。对于每种已建立的打印机类型,将讨论关键技术能力、适用市场、SWOT分析和关键制造商。

这份新报告将帮助读者全面了解金属3D打印技术、应用和市场。同时,研究公司IDTechEx还对整个3D打印价值链的公司进行了详细的初步研究,以了解影响增长趋势的重要因素。到2028年,将有超过30家公司被分析,包括知名金属3D打印机制造商EOS、Concept Laser、Arcam AB等。

十二、瞄准智能制造 通用电气首个海外中心启用

GE位于天津的中国智能制造技术中心(AMTC)近日正式启用,这是GE首个美国以外、服务于多个业务部门的智能制造技术中心。它旨在整合最先进的智能制造技术,为中国制造商开发、整合、以及实施量身定制的一站式解决方案。

在这座被GE人称为“什么都有的万能商店”里,你看到的不止是可大幅提高生产效率的机器人自适应焊接、实现数字化与物理产品无缝衔接的机器人辅助3D测量技术,还有制造复杂零部件的3D打印技术等,还可以真实触碰并感受无人驾驶搬运小车、增强现实与可穿戴设备、已经有了实际应用的3D打印人工定制枢椎椎体,甚至还有刚刚解密的国产大飞机C919发动机叶片的样品等。

“未来要在中国取得成功,必须要在中国使用最为先进的制造技术。”GE全球副总裁、中国区供应链副总裁马盛隆(SteveMeszaros)告诉记者,与在美国其他以业务板块为主的智能制造技术中心不同,天津AMTC将会支持GE所有地区和所有业务板块的智能制造技术研发。

十三、兼并Microset GmbH对刀仪公司使翰默集团成为刀具管理系统供应商

成功的金属切削加工需要强有力的机床和高精度的刀具夹持技术,从而将精度从机床主轴传递至刀刃。在过去的几年中,在刀具夹持技术领域中的欧洲领导者翰默,已经成为一个刀具管理系统供应商。Andreas Haimer, 翰默集团总经理和总裁总结道:“在最近从DMG MORI收购了Microset GmbH对刀仪公司后,我们的产品范围进一步扩大了,现在我们已经成为能够提供完整工艺链的单一供应商。”

尤其重要的是Microset对刀仪符合翰默极高的质量标准。Andreas Haimer解释道:“Microset对刀仪的品质是毋庸置疑的,所有的Microset对刀仪从入门级产品至全自动测量的设备都拥有一流的硬件,杰出的人体工程学和简易的操作,所有的对刀仪部件都安装在稳定的铸铁基座上,因此无需频繁的校准,并且有助于减少在使用中的问题。

十四、俄罗斯科学家发明世界首款人工智能钳工机器人

据俄罗斯卫星网7月27日报道,近日,俄罗斯远东联邦大学新闻处称,俄远东联邦大学与俄罗斯科学院远东分部研发了一款新型自适应工业机器人,用于五金铸件加工。

据报道,这项新技术目前在世界上绝无仅有。该机器人的部件现于符拉迪沃斯托克远东仪表厂(Dalpribor)接受实际检验。其系统采用了人工智能。没有工人操作,机器人就能判断需机械加工的地点,并完成高精度操作。远东联邦大学工程学院自动化与控制系主任弗拉基米尔•菲拉列托夫解释说,此前机械加工由人工完成,占用大量时间,还会产生大量废品。

按计划,这套机器人系统不久后就将完全投入远东仪表厂的生产流程。所有的系统、设备和软件都受到俄罗斯远东联邦大学和俄罗斯科学院远东分部研究人员的专利和证书保护。

十五、俄首颗通过3D打印制造的卫星将于8月进入太空

据俄罗斯卫星网报道,俄托木斯克理工大学新闻处宣布,2017年8月17日计划发射通过3D打印技术制造的《托木斯克-TPU120》纳卫星。卫星目前位于国际空间站,对其正在进行测试和充电。

报道称,《托木斯克-TPU120》纳卫星由俄罗斯托木斯克理工大学科学家研制,这是俄罗斯首颗通过3D打印技术和使用独特材料制造的卫星。据悉,该材料是为在外太空极端条件下使用而开发的。

新闻处消息称,卫星属于纳星,长30厘米,宽11厘米,高11厘米。进入外太空后,卫星将按轨道运行4至6个月,向地面传送其系统的运行参数信息。

十六、波音将斥资10亿美元引入3D软件平台

著名航空航天公司波音与法国3D软件公司DassaultSystèmes签订一份为期30年,价值10亿美元(折合约67亿人民币)的合同。该合同主要是关乎DassaultSystèmes公司的3DEXPERIENCE软件平台,希望能帮助波音提高数位优势。

波音方面表示,选择与DassaultSystèmes合作有助于他们的数字化推展。最近航空航天公司都十分注重数字化制造流程,且3D打印已然成为卫星制造流程的标准之一。日前,波音卫星国际总裁Mark Spiwak也详细介绍了近期卫星行业趋势。Spiwak解释说:“现在,波音公司已将3D打印作为我们标准设计流程的一部分。由于3D打印作为加速卫星生产和缩短交货时间的手段,其变得越来越重要。”

早前,波音与DassaultSystèmes已有过合作,此次主要是想通过软件平台拓展其商业航天、航空和防御系统。波音将在全球活动内使用该软件平台。DassaultSystèmes方面则表示非常有幸能与波音合作,因为波音不仅仅是行业内的领头羊,在现代社会各行各业也有着一定的影响力。

十七、微波和纳米管使3D打印物体变得更坚固

3D打印机经常被用于诸如打印原型产品任务,但它们所打印的对象往往不像传统构造的物体那么坚固。这是因为打印的物体由逐层打印的材料组成,而不是一个实心物体。然而多亏了得克萨斯A&M大学进行的研究,现在最新的3D打印物体可以比普通的3D打印物体坚固275%。

博士生Brandon Sweeney及其指导教授Micah Green博士开发了一种新技术,其中包括在一种用于3D打印的塑料细丝的外侧沉积一层碳纳米管。然后将该细丝用于常规3D打印机中,以普通的方式打印物体。一旦打印过程完成,物体就被放置在固态微波源(基本上是专用的微波炉)中。所产生的热量集中在碳纳米管中,导致特定区域中的塑料仅与周围的塑料熔融。以这种方式,塑料在层之间的边界处被选择性“焊接”地在一起。

Sweeney表示:“基本的想法是3D打印部件不能简单地粘在烤箱中,因为它是塑料会熔化在一起。我们意识到,我们需要借鉴传统上用于焊接零件的概念,在那里您将使用点火源(如TIG焊接件)来焊接零件,您不是熔化整个部分,只要把热量放在你需要的地方。”

该技术已被授权给当地初创公司Essentium Materials,该公司计划将其商业化。研究人员希望微波系统可以直接安装在打印机中,因此打印和电磁焊接可以在同一台机器上进行。