摘要:超高速激光熔覆技术完成的熔覆涂层冶金质量高、稀释率低、变形小、表面光洁度高,属于先进环保的再制造加工技术,在工业再制造领域能极大地减少企业的后续机加工成本,能有效延长产品使用周期,为企业节省大量后期维修费用。

超高速激光熔覆技术

【悉恩悉机床网】就像一束光,直直射向喷涂表面,上下两个椎体对称交织,短短不到两小时便迅速完成了20米长的柱状镀层。

“和传统的熔覆激光技术相比,超高速激光熔覆技术的工作效率要快上百倍。”看到这项新技术时,机械科学研究总院先进制造技术研究中心(CAMTC)所长王淼辉掩饰不住兴奋,在他看来,如果能将该项技术引入国内,将极大地解决我国长期以来存在的电镀污染问题,同时制约传统熔覆技术大规模推广的最大瓶颈——效率也将迎刃而解。“这是最有可能成为替代电镀等污染型产业的技术。”

在很长一段时间内,我国传统的工业制造加工或者再修复,往往都需要通过电镀技术。电镀技术虽然曾一度在金属表面防护、装饰加工等方面发挥了很大的作用,并且在电子工业、通信、军工航天等领域也有大量的功能性电镀技术应用,但其长期以来带来的污染问题让许多制造企业头疼不已。

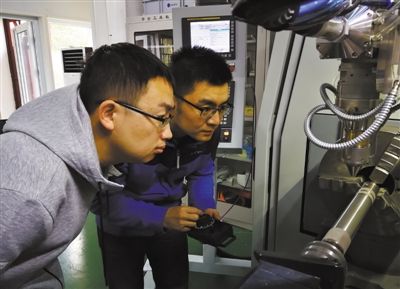

科技人员操作超高速激光熔覆设备

“党的十九大报告提出,要建立健全绿色低碳循环发展的经济体系。构建市场导向的绿色技术创新体系,推进资源全面节约和循环利用。”王淼辉说,淘汰落后污染产能,是工业制造企业必须面对的一道关卡,进行绿色环保的技术转型升级势在必行。

环保问责倒逼技术转型

我国是世界上最大的煤矿液压支架生产国,不仅满足国内各煤矿使用,而且出口美国、德国、澳大利亚、俄罗斯、印度、东南亚等国。然而液压支架的核心部件立柱、千斤顶均需要进行表面防腐和耐磨等处理,在制造和维修两个方面每年需要处理的量就有近百万平方米之多,这对于企业成本而言也是一个极大的负担。

“在煤机液压支架的再加工方面,传统电镀工艺给企业带来的环保压力非常大,并且使用电镀技术镀层在质量、性能以及大修周期、修理费用等使用后期的成本维护方面也存在许多缺陷。”北京煤矿机械装备有限责任公司工艺研究院院长杜春海坦言。

党的十九大报告提出,我国经济已由高速增长阶段转向高质量发展阶段,正处在转变发展方式、优化经济结构、转换增长动力的攻关期。必须坚持质量第一、效益优先,加快建设制造强国,加快发展先进制造业,促进我国产业迈向全球价值链中高端,培育若干世界级先进制造业集群。

事实上,早在多年以前,不断加大污染企业、设备的关停力度,就已经给制造生产商们带来了很大的冲击。与北京煤矿机械装备有限责任公司一样,近些年在国家节能环保政策的指导下,许多企业已经纷纷着手进行技术转型升级,不断加大环保方面的工作力度,通过新技术新工艺的研发应用,从根本上提升制造过程的环保水平,实现智能制造、绿色制造。

“尽管有行内人士认为现阶段镀硬铬技术也很成功,但事实上现在普遍使用的三氧化铬(CrO3),又称六价铬(Cr6+),连同其他有铬成分的物质被欧盟委员会于2013年定义为对人体有害物质,同时规定这些物质只能在获得欧洲化学品总署的特殊且有限期认证后才能使用。”最早提出超高速激光熔覆技术的德国弗劳恩霍夫激光技术研究所(Fraunhofer ILT)的孵化企业亚琛联合科技公司(ACunity GmbH)总裁洪臣表示,基于以上考虑,欧盟国家可能会不允许在金属部件中使用镀硬铬,由此便迫切需要另一种工艺来替代镀硬铬。

“超高速激光熔覆技术完成的熔覆涂层冶金质量高、稀释率低、变形小、表面光洁度高,属于先进环保的再制造加工技术,在工业再制造领域能极大地减少企业的后续机加工成本,能有效延长产品使用周期,为企业节省大量后期维修费用。”王淼辉表示。

中德合作共研熔覆技术

说起第一次与德国弗劳恩霍夫激光技术研究所和亚琛联合科技公司的接触,王淼辉至今印象深刻。

对于长期深耕增材制造领域的王淼辉而言,超高速激光熔覆技术无疑在他的兴趣范围之内。“我国《国家中长期科学和技术发展规划纲要》(2006—2020年)提出,自主创新可以有3种实现形式:原始创新、集成创新和引进吸收消化再创新。”王淼辉认为,超高速激光熔覆技术属于先进制造、增材制造、绿色制造领域,是“中国制造2025”的重大战略规划发展方向之一。“通过引进德国先进工艺技术,形成研究基础、研发资源、市场应用等多方面的优势互补,并在国内市场中加以验证推广,形成产业化、智能化、标准化,继而进行二次研发改进,这对于我国实现‘中国制造2025规划’有很好的实践意义。”

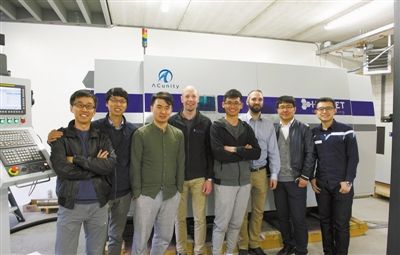

机械总院与德国弗劳恩霍夫激光技术研究所联合开展技术开发

据介绍,该技术最早由德国弗劳恩霍夫激光技术研究所提出,亚琛联合科技公司作为其孵化的创新企业围绕该技术开展了一系列的市场化拓展性研发,对核心装备进行改良与升级。当王淼辉团队前去考察时,敏锐的洞察力迅速让他决定在特定行业推广此项技术,消化吸收再创新,针对我国的市场需求,研发配套的工艺、装备、材料和应用验证,并建立相应的标准体系。

一个是在高性能3D打印用金属粉末材料方面有着雄厚的理论研究和技术基础,在关键技术上处于国内领先国际先进水平;一个是国际上最顶尖的应用型激光技术研究所之一,在激光增材制造、激光熔覆、激光材料加工等方向取得了杰出成果。2013年,经过深度交流,双方一拍即合,随即开展了联合研究工作。

今年,在德国弗劳恩霍夫应用促进协会年度科学技术奖励大会中,超高速激光熔覆技术荣获了Fraunhofer科技创新奖。这一奖励表明,该技术在工程产业中实现推广应用,是增材制造领域革命性的突破。与此同时,今年中国机械科学研究总院与德国弗劳恩霍夫激光技术研究所共同申请承担了国家重点研发计划战略性国际科技创新合作重点专项——“大型金属构件超高速激光熔覆及其粉末制备关键技术研究与示范应用”项目。其中,德方负责装备开发,中方负责工艺与材料开发,并分别在国内外典型产品上实现应用。

王淼辉表示:“通过中德合作,我们引进吸收德国先进制造装备与技术,针对中国市场的产品特色开发相应的配套材料与工艺,同时将我们的粉末产品销往欧洲。这一优势互补可进一步推动超高速激光熔覆技术在‘一带一路’沿线国家的应用。”

成果转化市场前景广阔

“我们希望用超高速激光熔覆技术直接对接中国的市场需求,实现绿色先进制造,在节省生产成本的同时,提高产品的使用周期。”这正是洪臣选择来中国的初衷。他介绍:“普通的激光熔覆技术速率是0.5—2米/分钟,而超高速激光熔覆技术可达到50—200米/分钟,镀层速度至少提高了100倍。超高速激光熔覆技术的另一个优点是:目前可以在零件表面制备大规模的同成分涂层,这将有可能生产出在生命周期内不会磨损的创新零件。”

目前,北京煤矿机械装备有限责任公司正计划与中国机械科学研究总院以及亚琛联合科技公司开展三方战略合作,针对煤机液压支架立柱表面的耐腐蚀涂层制备技术进行工艺研发。该技术以10倍以上的效率在零件基体上制备了不同厚度的耐腐蚀涂层,已经通过标准盐雾试验测试(GBT 10125-2012),耐腐蚀性评级达到国标(GB_T6461-2002)9级水平。

“我们有产品升级和制造技术提升、淘汰落后技术的需要。超高速激光熔覆技术在高质量性能基础上的高效率、成本适中和制造过程中的绿色环保,以及技术今后的拓展空间让我们感兴趣。”杜春海表示,“其在增材制造、零件再制造以及复合性能材料研发、高端零件价值性能提升和降低成本等方面都有着广阔的应用前景,将进一步提升我国制造行业的水平。”

经过半年的奋战,全球第一台超高速激光熔覆设备已由亚琛联合科技公司按照中国机械科学研究总院先进制造技术研究中心的技术需求交付完成,第一台样机将用于中德双边开展大量的可行性研究以及小批量生产。“相信不久大家就可以看到超高速激光熔覆技术在国内的应用实例。”王淼辉认为,超高速激光熔覆技术的发明是增材技术发展历程中的革命性一步,它在未来将会极大地刺激金属3D打印技术的产业化应用。

2015年全球镀硬铬市场约为136亿4000万美元,而热喷涂市场达75亿6000万美元。保守计算,如果超高速激光熔覆技术可以捕捉到10%份额的市场,这种新工艺就可以拥有20亿欧元的年市场容量。

“煤机液压支架立柱表面涂层的年需求量可达数百万平方米,市场需求份额可达数十亿元。今后中德合作双方还将着眼于高耐磨性涂层的超高速激光熔覆技术研发,在冶金轧辊、海工装备、汽车制造等行业继续推广这一绿色再制造技术,同时也将进一步往智能制造领域拓展,未来可实现智能自动化生产,从而减少人力成本。”王淼辉说。

技术解读

再制造技术革新:经济、高效、防腐、耐磨

发电厂或者其他工业制造工厂,机械设备的金属部分在磨损方面常常经受着巨大的考验,为了应对这些情况和延长一些特别昂贵的生产设备的使用寿命,这些设备的金属部分外表需要镀上特殊的涂层,例如旋转部件、管和其他功能性部件的整个表面都带有金属或者陶瓷涂层。

超高速激光熔覆技术制备液压活塞杆耐蚀涂层

通常情况下,为防止机械设备的金属部分被腐蚀和磨损,往往需要采用制备特殊的涂层保护零件。然而,镀硬铬、热喷涂、传统激光材料熔覆和堆焊等标准涂层制备方法均存在缺点:

镀硬铬——不可逾越的环保问题。最常用的耐磨耐腐蚀的防护方法是镀硬铬,但硬铬镀层与基体材料不是冶金结合,很容易被破坏,而且存在微观裂纹会削弱镀层耐磨耐腐蚀性能的问题。同时,该方法的电化学反应过程要消耗大量的电能,电力成本的升高降低了该方法的经济性。并且该方法对环境会造成恶劣影响,欧盟规定自2017年9月开始只有经过授权或特批才可进行电镀镀铬。

热喷涂——较低的资源有效利用率。热喷涂同样存在缺点,粉末颗粒发生塑性变形后以机械吸附的方式与基体结合在一起,由于这种机械吸附的结合很脆弱,因此在喷涂之前必须要对基体材料表面进行粗化处理。此外,喷涂涂层内部存在体积百分比为1%—2%的孔洞,这就导致了必须制备多层涂层以对零件进行充分的保护。超音速热喷涂的资源有效利用率也很低,每分钟要消耗数百公升的气体而且仅有一半的粉末材料可以在基体表面形成最终的涂层。

堆焊——过多浪费原材料。堆焊工艺可以制造出高品质、与基体结合紧密的涂层。通过如钨极惰性气体保护焊或等离子堆焊等传统工艺可以制造出厚度为2—3毫米的涂层,但是这种涂层的厚度过大且浪费过多的原材料。堆焊过程中,与涂层材料等量的基体材料熔化并与涂层材料混合在一起,因此要制备多层涂层保证涂层本身的性能。激光材料熔覆可以制备更薄的、厚度在0.5—1毫米范围内的涂层,与传统工艺相比显著降低热输入且单层涂层即可满足对零件的防护要求。

传统激光熔覆——制备厚涂层的成本更高。以前通常以提升激光束功率、增大激光束和送粉喷嘴的宽度的方式对大尺寸表面进行激光熔覆。尽管这种方式可以提高激光熔覆制备单位面积涂层的效率,但对于工业级的涂层制造是无意义的。最关键的缺点是这种方式需要很高的能量,而且涂层的尺寸精确度过低,熔覆后需要进行耗时费力的二次加工。此外,激光能量相较于其他如电弧或等离子弧等传统能量更为昂贵,这也是为什么制备厚涂层时激光熔覆的成本更高的原因。还有一点,传统激光材料熔覆对于大尺寸零件来说速率太慢,仅能达到10—50平方厘米/分钟,因此只能应用在一些特殊要求的领域中。目前为止,由于过高的热输入,传统熔覆工艺很难为热敏感材料制备涂层。

高速激光熔覆技术——可实现短时间、大面积涂层的快速制备。来自于德国弗劳恩霍夫研究所和亚琛工业大学的研究者们开发出了一种超高速激光熔覆方法,该方法以非常经济的方式克服了上述其他涂层制备方法的缺点。这种新的方法也可以用于新材料之间的结合,如在铝合金或铸铁表面制备涂层。

弗劳恩霍夫激光技术研究所的孵化企业亚琛联合科技公司总裁洪臣介绍:“激光熔覆技术要熔掉从激光头喷出来的粉末,一般都有一个效率极限,即单位分钟内最多能熔掉多少粉末量。以往我们是把粉斑的焦点和激光的焦点在工件表面达到一个最优化的冶金结合,让其充分在熔池熔化;而超高速激光熔覆技术并不是在工件表面熔化粉末,而是在工件表面上方就提前熔化了粉末使其成为一种液态,然后在它冷凝变为固态的同时正好附着在工件表面。”

“正因为粉末材料是以液态形式进入到熔池的,因此熔覆层会更加均质。”洪臣表示,“该技术的核心在于:激光器的光速质量要很高,这就需要改良激光器本身的光速质量,为此我们也和德国高质量半导体制造商利泽莱恩激光技术公司(laserline)进行了一系列的设备配套工艺研发。另一个挑战是送粉斑点要足够精确,从而使粉末充分融化,并且达到最大的粉末使用效率,这就需要优化现有的送粉核心部件。”

弗劳恩霍夫激光技术研究所的 Andres Gasser 博士介绍,与传统的工业再制造技术相比,超高速激光熔覆技术可以在短时间内完成大面积涂层的快速制备,熔覆层厚度可按照工艺需求调整,对工件表面基本无损伤,单层涂层中不仅没有气孔和裂纹缺陷,而且与基体结合更紧密。此外,新开发的超高速激光熔覆技术材料利用率高达90%以上,在成本上,超高速激光熔覆技术由于送粉效率高,镀层速度快,单位面积成本可以下降20%—30%。

来源:科技日报