在能源、航空航天等战略领域日趋重要的21世纪,先进的涡轮叶片制造技术已成为国内外关注的热点。近年来,我国两机(航空发动机和工业燃气轮机)事业发展迅速,对涡轮叶片相关技术的需求亦不断增长。

涡轮叶片是现代航空发动机和工业燃气涡轮发动机的核心零部件,其作用是将高温高压燃气的热能转换成机械能,以驱动发动机工作。

由于涡轮叶片需要在高温高压和高负荷等极端环境下长期稳定工作,其相关技术集成了材料科学、气动及结构设计以及先进制造等多学科知识,被誉为是“工业王冠上的明珠”。

涡轮叶片外形为复杂的三维曲面,为确保冷却,其内部设计有复杂的空腔结构,从而增加了制造难度,目前主要采用熔模铸造方法成形。

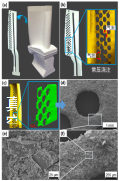

空心涡轮叶片快速制造工艺流程

为此,西安交通大学长江学者李涤尘教授团队提出了基于光固化3D打印的空心叶片型芯/型壳一体化铸型快速制造技术,采用高精度光固化3D打印方法制造空心涡轮叶片用树脂原型模具。

为了实现这一目标,该团队研究了5项核心技术,包括:高精度光固化快速成形设备的研制,光固化树脂原型表面台阶效应消除方法,陶瓷铸型微细结构的凝胶注模成型工艺,铸型坯体无缺陷、高精度冷冻干燥技术,以及铸型高温力学性能调控研究。

总之,采用凝胶注模工艺成形型芯/型壳一体化结构的陶瓷铸型,避免了精铸模具的准备环节,大大简化了工艺流程,具有周期短、响应快及成形复杂结构能力强等特点。

该技术在单件、小批量复杂结构叶片的研制中具有很大的优势,对传统熔模铸造工艺具有潜在的变革性影响。

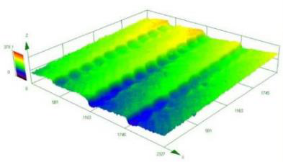

未覆膜陶瓷铸型表面

覆膜前后表面粗糙度

覆膜后陶瓷铸型表面

常压注型与真空注型微细结构浇注情况对比

目前,该研究成果已在中国航发西安航空发动机有限公司、中国航发四川燃气涡轮研究院、中国航发沈阳发动机研究所、沈阳铸造研究所和东方汽轮机有限公司得到应用并取得良好效果,成功试制出一些叶片样件。

试制的空心涡轮叶片

比如,对某种叶片进行单件、小批量试制时,采用常规的熔模铸造技术,仅单套模具的制造成本就达40~50万元,此外,还要根据铸件毛坯情况,不断对精铸模具进行试验、修改和调整,直至浇铸出合格的叶片。由于一个完整的试模周期较长,导致精铸模具的定型周期也相应延长,从而提高了生产成本。因此,采用常规的熔模铸造技术实现单件、小批量叶片的试制,每个叶片的均摊成本约达60万元。

相比之下,采用基于光固化3D打印的空心叶片型芯/型壳一体化铸型快速制造技术进行试制时,避免了开发精铸模具,缩短了生产周期,小批量生产的叶片,均摊成本约为1.5万元,经济效益显著提高。

基于上述应用验证取得的成果,该技术有望得到进一步推广,为未来新型空心涡轮叶片(如双层壁叶片)的制造提供新的途径,加速我国“两机”涡轮叶片的研发进度。

来源:工业智慧院