第十九届中国国际机床展览会(CIMT2025)以“融合创新数智未来”为主题,聚焦信息化与制造技术的深度融合,吸引了来自全球31个国家和地区(含中国)的2449家企业参展,涵盖机床主机、数控系统、功能部件等全产业链。

笔者近年来持续关注五轴加工中心的发展情况。据观察,在上海CCMT2024展会上,国内企业展出五轴机床94台,国外企业展出43台;而本届展会则达到近400台,数量显著增加。这表明五轴机床已逐步打破神秘化,越来越多的企业开始规模化推出此类产品。

除传统优势企业,广东今科、北京博鲁斯潘、江苏博阳、南通国盛、广东科杰等一批新兴企业都在积极布局五轴机床市场。同时,国内机床企业在产品结构设计、材料选用、加工精度等方面均有了显著提升。

总体来看,国产机床企业正从早期的技术引进与集成设计,迈向具有自主特色的发展阶段,展现出多路径并行、协同突破的良好态势。

一、典型应用驱动,打造产品差异化路径

在制造业中,机床作为“工业母机”,其重要性不言而喻,不仅是精密制造的贴身伴侣,更是衡量一个国家制造业水平的关键指标。机床的运动精度、几何精度及加工精度曾是行业趋同的发展重点,然而在当下竞争激烈的市场环境中,机床实际使用过程中可靠性、精度保持性以及加工效率的考量愈发重要。

1.聚焦场景需求,推动正向设计

企业的内功修炼体现在制造管控能力上,可以更好的保障机床的可靠性和精度保持性,而要想在加工效率上取得突破,则需要对典型应用场景和工艺有深入的了解,这正是机床正向设计的源头。

从本次展会可以看出,产线集成、多主轴多工作台产品的增多,充分体现了用户对加工效率的持续追求。对于机床制造企业而言,聚焦典型应用成为突出企业及产品定位、增加市场辨识度的关键策略。

新能源汽车市场的快速发展给机床行业带来了新的机遇和挑战。新能源汽车零件数量显著减少了近50%,大量使用一体化结构件,大型集成、复杂、异形零件成为新需求,同时带动了一体化的成形机床、摩擦焊等设备的需求增加。这要求机床制造企业针对工序集成自动化设计新的解决方案,以满足汽车产业的发展需求。巨冈机床研制的直驱五轴加工中心,凭借其先进的技术,可以对车身一体化压铸件进行多方位加工,实现不同工艺的一次性完成,这一创新产品在提高生产效率的同时,也保证了加工精度。凭借着这一优势,巨冈机床成功进入了蔚来、理想、小鹏、赛力斯等电动汽车制造商的供应商体系,为其进一步发展奠定了坚实基础。

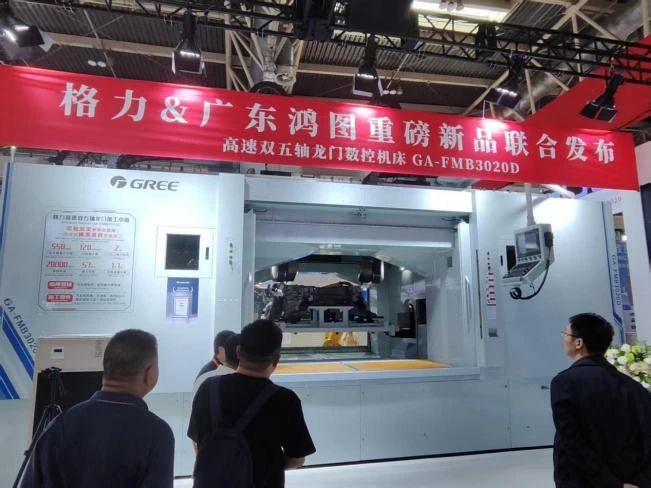

格力机床聚焦航空航天、新能源等高端领域,围绕一体化解决方案开发相关产品。在此次展会上,展出了多款产品,其中聚焦新能源电池托盘加工的高速双五轴桥式龙门数控机床GA-FMB3020D备受关注。该产品采取双主轴结构,结合了高速直驱技术和桥式龙门结构的优势,能够高效、精准地满足新能源产业对机床的高精度、高效率要求。

图片

济南二机床的压铸一体加工五轴机床则针对压铸行业的需求,提出了高效的解决方案。其产品能够实现压铸件的一体化加工,减少了中间工序,提高了生产效率和产品质量。

机床产业的发展与汽车、飞机、航天等产业紧密相连。当这些产业蓬勃发展时,机床产业也会随之高效发展。通用技术集团在航空航天等领域不断深耕,取得了显著突破。沈阳黎明、成飞、西飞等用户企业为其提供了强力支撑。

2.定位细分市场,塑造竞争优势

在激烈的市场竞争中,部分企业基于典型应用需求及自身产品积累,提出了特色鲜明的产品定位,形成了差异化竞争优势。

拓璞数控针对传统龙门机床难以兼顾速度、精度与跨度等问题,进行了大胆的技术创新。通过碳纤维轻量化设计、高刚度结构优化及智能控制技术,推出了新产品。该产品聚焦半导体真空型腔加工,轮廓精度达到0.02mm,能够满足半导体行业对高精度模具的需求;在汽车覆盖件模具精加工方面,关键部位精度控制在±0.01mm以内,为汽车制造企业提供了高精度的模具解决方案。拓璞数控还宣布未来只做进给速度在80m/min以上的五轴龙门数控机床,这一鲜明的定位突出了其产品的速度优势,满足了高端市场对机床加工效率的严苛要求,进一步强化了其在市场中的差异化竞争优势。

汇专利用其在超声加工系统技术方面的优势,聚焦航空航天精密零件加工、芯片制造以及医疗领域的微创器械加工等方面,打造差异化竞争力。通过将超声技术与机床融合,提供高精度、高表面质量的加工解决方案,持续强化企业在高端制造领域的竞争优势。

宁庆空天锚定航空航天领域的核心技术需求,针对复杂曲面结构件、高精密传动部件等典型零件的严苛应用场景,构建“需求洞察-仿真设计-工艺验证”全流程优化体系。依托自主研发的多轴联动加工技术与智能检测系统,在钛合金、高温合金、复合材料等高性能航空航天材料加工领域形成技术壁垒,可实现微米级加工精度与镜面级表面质量控制。公司已建立起“高精尖材料加工专家”的差异化品牌定位,成为国内航空航天产业链关键零部件制造的标杆企业。

东莞华汇铁骥数控机床有限公司以“高精度、高刚性、高效率、重切、重载、高稳定性” 为核心产品基因,深度聚焦高效切削应用场景,重磅推出铁骥五轴机床。在产品设计环节,通过拓扑优化技术重塑机床结构,选用高强度合金钢结合有限元分析精准布局支撑部件,配合纳米级磨削工艺与热稳定性控制技术,构建起“结构强化-材料优选-工艺精控”三位一体的精度保障体系,确保机床在持续高负荷运转下,仍能保持±0.001mm级的重复定位精度,实现长达5年的精度持久稳定。凭借重切能力达普通机床3倍、切削效率提升40%的显著优势,铁骥五轴机床可高效完成航空航天复杂曲面件、汽车模具深腔加工等高精度、高负荷任务,在机械制造、模具加工等领域成为企业提升生产效率与产品良品率的核心利器,以差异化的产品定位成功塑造行业竞争新优势。

二、专机研发起步,拓展通用产品体系

机床作为精密制造的工具,其研发和制造是一门实践性极强的科学。许多发展较快的机床企业正是从专机研发入手,在满足特定行业和客户需求的专机研发过程中,不断积累核心技术,逐步提升自身的技术水平和研发能力。

1.深耕专用领域,积累核心技术

上海拓璞专注于为航空航天领域提供高端机床解决方案。面对该领域对精度和复杂性的严苛要求,拓璞紧抓C919大飞机带来的发展机遇与挑战。机身蒙皮的铣削需解决“三超”曲面(超尺寸、超柔性、超薄)加工难题,长期被法国迪菲厄公司垄断。上海拓璞追随着C919的破冰之旅,毅然投身于双五轴镜像铣削这一垄断性领域的技术攻关。其实,在早期为中型运载火箭贮箱筒段进行铣削加工时,上海拓璞就已经积累了深厚的技术基础。通过持续研发与优化工艺,上海拓璞逐渐掌握了双五轴镜像铣削的核心技术,成功打破了国外企业的垄断,为C919大飞机的制造提供了关键的支持。

北京精雕最初是从雕刻机行业起步的,凭借其独特的技术和对细节的精准把握,在市场上赢得了一定的份额。随着市场需求的不断变化和技术的不断进步,精雕逐渐将业务拓展到手机机壳加工领域。在手机机壳加工过程中,对零件的精度、表面质量和生产效率都提出了极高的要求。精雕通过深入研究手机机壳加工的工艺特点和市场需求,不断优化自身的产品性能,开发出一系列适用于手机机壳加工的高精度机床,而后开始切入主流机床市场。凭借在专机研发过程中积累的核心技术和对市场需求的敏锐洞察力,推出了一系列具有竞争力的主流机床产品。这些产品在加工精度、稳定性和效率等方面都达到了行业先进水平,逐渐在主流机床市场中站稳了脚跟。

此外,广东原点智能、南通国盛等企业通过模块化设计快速切入细分市场。原点智能的Light 5X 60V五轴激光加工机床,采用天然大理石床身与自主数控系统,专攻超硬材料(如碳化硅)加工,已打入欧洲半导体设备供应链;南通国盛则聚焦新能源汽车领域,推出定制化五轴机床,可适配电池托盘与电机壳体的高精度加工,效率较传统设备提升50%。

2.由用转研并举,实现自主制造

在机床行业中,有些企业最初是机床的深度用户,在长期的使用过程中对机床的性能、特点和应用有了深入的了解。这些企业基于自身的使用经验和市场需求,逐渐转型为机床制造商,将自身的技术优势和对市场的理解融入到机床产品的研发和制造中。

山东豪迈是国内知名的机械制造企业,作为五轴机床的重度用户,他们购买了大量的瑞士米克朗和德国哈默等国际知名品牌的机床。在长期的使用过程中,山东豪迈的工程师们对机床的使用特性有了深入的了解,他们深知机床在不同加工场景下的优势和不足。

山东豪迈并没有满足于仅仅作为机床的用户,而是摇身一变成为了机床主机厂。2020年决定研制高端通用机床并对外销售,近几年来,已先后为歌尔股份、华建铝业和山东矿机提供了服务,与进口机床打过多次擂台,迅速引起国外著名品牌的特别关注。山东豪迈在转型过程中,充分发挥自身对机床使用特性的深入了解,结合市场需求和技术创新,研发出了具有自主知识产权的五轴机床产品,逐渐在市场上赢得了一定的份额。

三、核心部件突破,迈向高端整机发展

机床核心功能部件的性能决定了整机的技术上限,国内一批企业通过深耕上游关键部件,逐步构建起全产业链技术屏障,形成了“零部件自主化→系统集成→整机高端化”的独特发展路径,在关键领域形成国产替代能力。

1.从上游切入,构建全链优势

大连科德数控从数控系统研发起步,逐步构建起覆盖床身、导轨、主轴、转台等核心部件的全链条能力。其展出的KMU180T五轴车铣复合加工中心采用模块化设计,可完成航空发动机机匣、整体叶盘等复杂零件的高效加工,定位精度达0.005mm,重复定位精度0.002mm。针对C919大飞机需求开发的KTBM1200五轴叶盘铣削中心,通过双摆铣头技术实现±0.01mm轮廓精度,填补了国内三超曲面加工空白。在本届展会上,科德数控重点展示了KHM80U五轴卧式加工中心,该机型采用矿物铸石床身技术,具备1g加速度和20m/min切削速度,特别适用于新能源汽车电机壳体等薄壁件加工。企业通过“功能部件自研率85%、整机国产化率超90%”的技术优势,已实现1300余台五轴机床在航天科工、中国航发等领域的批量应用。

科德的独特路径在于“全栈自研”:从导轨、液压系统到摇篮转台,所有核心部件均自主生产。例如其研发的静压导轨采用纳米级油膜控制技术,摩擦系数仅为传统滚柱导轨的1/10,显著提升机床动态精度。这一模式使其在细分领域形成技术护城河,如转子叶尖磨床对标西班牙达诺巴特(Danobat),车铣复合机床则瞄准奥地利WFL的M35 Millturn系列,专攻飞机起落架加工的高端市场。

2.以关键突破,支撑整机升级

上海阿帕斯以雅科贝思直线电机起家,凭借直驱技术颠覆传统机床传动架构。其自主研发的直线电机采用“磁悬浮+液冷散热”技术,推力密度达30N/cm2,较传统丝杠传动效率提升40%,且实现零反向间隙;针对传统直驱机床“重切能力弱”的痛点,通过创新冷却结构设计,实现较高粗加工去除能力。在CIMT2025上,阿帕斯联合上海星合展出的U800H高速直驱摇篮五轴加工中心,采用全直驱方案(X/Y轴直线电机+A/C轴力矩电机),快移速度达60m/min,加工航空发动机叶片时轮廓精度达±0.015mm。

阿帕斯的技术突破源于对核心部件的极致优化:热管理创新采用仿生蜂窝结构散热通道,将电机温升控制在3℃以内,避免热变形对精度的影响;控制算法升级基于FPGA开发多通道解耦控制算法,解决直驱系统刚性耦合难题,动态响应带宽提升至500Hz。这一技术路径使其在新能源汽车一体化压铸模具加工领域迅速崛起,客户包括特斯拉上海超级工厂和比亚迪弗迪动力。

四、结语

从北京CIMT2025国际机床展可以看出,国产机床行业正处于由“量”的积累向“质”的突破转变的关键阶段。展会所展现出的技术成果和产品进步,标志着我国机床企业正在摆脱对传统路径的依赖,逐步探索出具有中国特色的发展模式。

无论是聚焦典型应用场景、以用户需求为导向的产品正向设计,还是依托专机研发不断积累核心技术并拓展通用化产品线,亦或是从上游关键功能部件入手,构建自主可控的产业链体系,国内机床企业在多条技术路径上实现了协同突破。这些实践不仅体现了企业在技术创新能力上的显著提升,也反映出我国制造业基础实力的整体增强。

未来,机床企业将不再只是设备供应商,更应成为面向制造全过程的解决方案提供商。通过持续的技术迭代、工艺融合与系统集成,推动“中国制造”向“中国智造”转型。正如本届展会主题“融合创新 数智未来”所揭示的那样,国产机床产业正站在转型升级的历史节点,向着高质量、高水平、可持续的发展目标稳步迈进。

来源:中国机床工具工业协会