1月7日,四川普什宁江机床有限公司“系列化精密五轴卧式加工中心设计制造关键技术与应用”项目通过由中国机械工业联合会组织召开的成果鉴定会。

来自中国工程院、中科院工程热物理研究所、南京理工大学以及国内重点企业的11位专家听取了项目组的汇报,实地考察了系列化精密五轴卧式加工中心,对关键问题进行了深入质询。经审慎讨论,鉴定专家组认为该项目技术难度大、创新性突出,整体技术达到国际先进水平。其中,整机热平衡优化设计技术、高速转台智能预平衡技术达到国际领先水平。

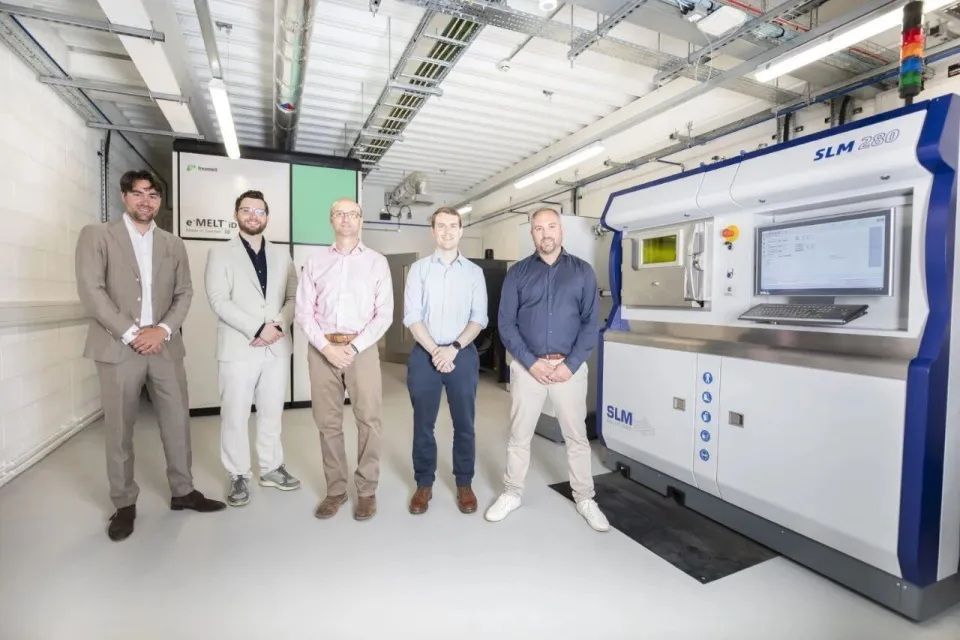

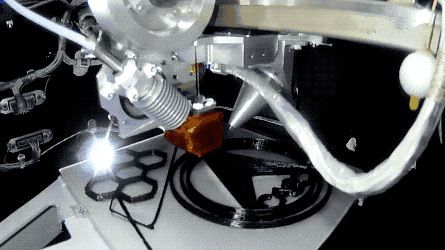

1月11日,SpaceX发射的首次“暮光号”拼车任务中,Dcubed公司的3D打印实验被送入轨道,将在太空直接制造60厘米长的伸缩臂(首次尝试在轨道上3D打印结构件)。任务完成后,Dcubed将进入调试阶段,展开在轨制造演示,为未来太空站维护、月球基地建设等场景提供技术储备。

1月15日,科德数控在互动平台回答投资者提问时表示,基于龙芯中科服务器的国产化AI平台完成核心搭建,科德数控已实现DeepSeek-R1 32B推理模型的本地流畅运行。在加工工艺优化方面,科德数控开展了新能源汽车、航空航天、能源等多个行业产品零件的AI应用验证工作,可显著缩短加工节拍,提高加工效率、加工精度,并有效降低刀具损耗。2025年底,科德数控的“制器论道”大模型完成备案,将与龙芯中科持续推进AI在数控领域的应用,一方面,对通用语言大模型进行专用训练和精简,以适应数控系统领域的特定需求;另一方面,利用龙芯中科服务器的强大算力,实现AI与数控系统的深度融合。

此次试验的成功,标志着我国太空金属3D打印技术从“理论探索”进入“实践验证”阶段,未来可应用于空间站维护、月球基地零部件制造等场景,减少对地面补给的依赖,提升太空探索的自主性。

1月13日消息,南京信方达高端装备有限公司申请的“一种金属锻压模具及成型机床”专利获批。该专利通过坯料定位单元和引导杆设计,解决了圆柱形坯料在锻压过程中易滚动偏离中心的问题,确保了坯料受挤压后的均匀流动性,提升了成形精度。这项技术的应用,将推动锻压机床向智能化、精密化方向发展。

1月14日消息,湖南优材新能源宣布自主研发的新型AMPA先进金属粉末雾化设备完成技术攻关并产业化。该设备通过优化喷嘴结构、气流场与氩气智能循环系统,实现了粉末成品率提升至90%+(传统工艺仅60%-70%)、球形度≥94%、空心粉占比≤0.84%的突破,且粒径集中在15-60μm黄金区间,完美适配LPBF/DED等主流金属3D打印工艺。更重要的是,该设备使铝、铜、钛、不锈钢等合金粉末的综合成本下降25%-30%(惰性气体消耗减少70%),直接助力国产粉末在航天结构件、新能源电机、医疗钛合金植入物等高端领域提升市场份额,加速进口替代进程。

离子注入机与光刻机、刻蚀机、薄膜沉积设备并称为芯片制造“四大核心装备”,是半导体制造不可或缺的“刚需”设备。长期以来,我国高能氢离子注入机完全依赖国外进口,其研发难度大、技术壁垒高。原子能院以串列加速器技术作为核心手段,破解一系列难题,完全掌握了串列型高能氢离子注入机从底层原理到整机集成的正向设计能力,打破了国外企业在该领域的技术封锁和长期垄断。