2017年,我国智能制造推进体系基本建立、新模式不断涌现、标准体系持续完善、关键技术装备取得重要突破,全面推进智能制造的条件已基本成熟。展望2018年,我国智能制造发展将实现由点状突破向区域制造业提升迈进,将由基础条件好和需求迫切的行业向制造业所有行业扩展,同时智能制造关键技术装备、核心工业软件、工业互联网平台、系统解决方案等核心供给能力将有效提升。

一、对2018年形势的基本判断

(一)制造业智能转型将全面推进

经过连续三年的试点和探索,我国智能制造发展取得了显著成就:一是推进体系基本建立,《智能制造发展规划(2016-2020年)》、《智能制造工程实施指南》、《国家智能制造标准体系建设指南(2015年版)》发布,推进智能制造的顶层架构基本形成;二是新模式不断涌现,如航空领域形成了网络协同制造模式,纺织、服装、家居、家电等消费品领域形成了大规模个性化定制模式,风电、工程机械等领域形成了远程运维服务模式;三是标准体系持续完善,制修订的标准已基本覆盖了智能制造标准体系中的基础共性和关键技术标准,石化、民爆、家电、船舶等行业加速推进本行业标准研制;四是关键技术装备取得突破,三维五轴联动光纤激光切割机床、高性能大型金属构件激光增材制造装备、高精密RV减速器、谐波减速器等相继突破。总体来看,通过政府、行业、企业的共同努力,我国全面推进智能制造的条件已经基本成熟。

展望2018年,预计我国智能制造发展将进入全面推进阶段,一是由点状突破向区域制造业提升迈进,在开展单个项目、单个企业试点示范的基础上,探索智能制造区域性发展的有效模式,以智能制造的推进带动区域制造业转型升级,加速转换增长动力;二是由基础条件好和需求迫切的行业向制造业所有行业扩展,截至目前试点示范已覆盖了82个行

业,占制造业191个中类的42.9%,未来将进一步扩大行业的覆盖范围;三是核心供给能力将快速提升,以市场应用带动智能制造关键技术装备、核心工业软件、工业互联网平台和系统解决方案供给能力的有效提升,形成一批智能制造的中国方案。

(二)核心装备供给能力稳步提高

在智能制造综合标准化与新模式应用项目、智能制造试点示范专项行动的带动下,高档数控机床、工业机器人、增材制造装备等智能制造关键技术装备取得一系列重要突破,例如,大族激光突破了三维五轴联动光纤激光切割机床,宁夏共享研制出大尺寸高效砂型3D打印机,秦川机床、苏州绿的突破了高精密RV减速器、谐波减速器等机器人关键零部件。同时,一批智能制造成套装备也研制成功,例如,青岛四方突破了高铁转向架智能化焊接及检测组装成套装备,埃夫特、奇瑞汽车合作研制的汽车焊接自动化生产线打破了国外长达30年的垄断。

展望2018年,随着我国智能制造的全面推进以及智能制造综合标准化与新模式应用项目、智能制造试点示范专项行动的持续实施,智能制造核心技术装备供给能力将稳步提高。同时,随着新一代信息通信技术与制造装备的深度融合,智能制造装备的商业模式将发生重大变革,服务化的发展趋势日益显著。例如,沈阳机床应用i5智能控制系统将机床变成智能数据终端,探索发展“共享机床”模式,打造区域工业服务共享平台,成为转型升级的全新破题点。

(三)智能制造新模式将加速推广应用

2015-2017年,工业和信息化部通过智能制造综合标准化与新模式应用项目和智能制造试点示范专项行动共支持了308个新模式应用项目和206个试点示范项目,探索形成了一批可复制推广的智能制造新模式,例如,以满足用户个性化需求为引领的大规模个性化定制模式、以缩短产品研制周期为核心的产品全生命周期数字一体化模式、快速响应多样化

市场需求的柔性制造模式、以打通企业运营“信息孤岛”为核心的互联工厂模式、以质量管控为核心的产品全生命周期可追溯模式、以提高能源资源利用率为核心的全生产过程能源优化管理模式、以供应链优化为核心的网络协同制造模式、基于工业互联网的远程运维服务模式。

企业在实施智能制造过程中,由于产品、工艺、市场环境等的不同,会呈现出不同的特征、做法和成效,形成不同的制造和商业模式,这些制造和商业模式可统称为智能制造新模式。展望2018年,随着我国制造业智能转型的全面推进,各行业、企业将加快推动新一代信息通信技术、智能制造关键技术装备、核心工业软件等与企业生产工艺、管理

流程的深入融合,推动制造和商业模式持续创新,智能制造新模式将加速推广应用。

(四)智能制造标准体系进一步完善

“智能制造、标准先行”。为加快智能制造标准体系建设,工信部、国标委联合发布了《国家智能制造标准体系建设指南(2015年版)》,组织成立了国家智能制造标准化协调推进组、总体组和专家咨询组。目前,按照标准体系动态更新机制正组织开展制修订《国家智能制造标准体系建设指南(2018年版)》。近三年,通过智能制造综合标准化与新模式应用,共支持开展188项智能制造相关国家标准的研制工作,其中22项已正式发布,32项获得国家标准立项,制修订的标准已基本覆盖了智能制造标准体系中的基础共性和关键技术标准,石化、民爆、家电、船舶等行业也加速推进本行业智能制造标准研制。

2018年,《国家智能制造标准体系建设指南(2018版)》将完成修订。同时,在智能制造综合标准化与新模式应用项目的支持下,智能制造标准的立项工作将进一步加快,80多项智能制造国家标准将完成制(修)订,一批标准试验验证平台将建成,智能制造标准体系将进一步完善。

(五)系统解决方案供给能力快速提升

在制造业智能转型的带动下,我国智能制造系统解决方案供给能力快速提升。2017年11月,工信部公示了49家了解行业需求、具有较强系统集成能力、行业推广经验丰富的智能制造系统解决方案供应商。其中,有20家的主营业务收入达10亿元以上,成为我国制造业智能转型的重要推动者。例如,新松机器人已在一汽、华晨、海信、创维、临工等数十个龙头企业实施了基于自主工业机器人的生产线,覆盖汽车、家电、工程机械等10多个行业;石化盈科的智能制造解决方案已成功应用于中国石化、中煤集团、神华集团等60余家企业;青岛红领先后承担了服装鞋帽、机械、电子等20多个行业的70多项智能化改造项目。

展望2018年,随着我国制造业智能转型的全面推进以及“智能制造系统解决方案供应商推荐目录”等培育措施的实施,我国智能制造系统解决方案供应能力将快速提升,供应商的规模将持续扩张、服务能力将进一步增强,同时解决方案的功能也将更加完善、更好的满足行业需求。

二、需要关注的几个问题

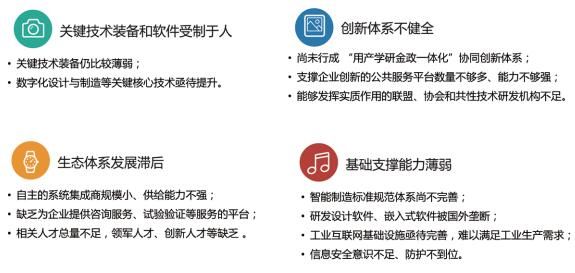

(一)关键技术装备和软件受制于人

近几年,我国智能制造核心装备和工业软件取得重要突破,但与发达国家相比,我国高档数控机床与工业机器人、增材制造装备、智能传感与控制装备、智能检测与装配装备、智能物流与仓储装备等关键技术装备仍比较薄弱,数字化设计与制造等关键核心技术亟待提升,制约着我国智能制造的发展。目前,国内工业机器人市场约60%由外资品牌把持,90%的高档数控系统、高性能传感器和85%以上的可编程逻辑控制器PLC依赖进口。

(二)创新体系不健全

我国以企业为主体、以市场为导向的制造业创新体系还不健全,在扶持政策、激励机制、服务体系、社会环境等方面仍存在一些制约创新的弊端,尚未形成跨学科、跨领域的“用产学研金政一体化”协同创新的生态体系。支撑企业开发创新的公共服务平台数量还不多、能力还不强,通用平台、测试验证、市场推广等方面的经验有待积累,大型科研设备和创新资源开放共享程度不够,能够发挥实质作用的联盟、协会和共性技术研发机构不足。

(三)基础支撑能力不足

我国智能制造标准规范体系尚不完善,尤其是智能制造的行业应用标准规范,同时也存在缺失滞后、交叉重复的现象。工业软件综合实力较弱,研发设计软件、嵌入式软件与信息咨询服务基本被国外垄断,国内工业软件企业生存空间相对较小,在产品化、工程化方面与国外企业有一定的差距。工业互联网基础设施亟待完善,工业互联网平台难以满足工业生产高实时、高可靠的需求。此外,还存在信息安全意识不足、防护不到位等问题。

(四)生态体系发展滞后

我国自主的智能制造系统解决方案供应商规模普遍偏小、供给能力不强,尚不能满足量大面广的企业智能化升级需求。缺乏为企业实施智能制造提供规划咨询、关键装备的试验验证、网络化平台资源共享等相关公共服务平台。智能制造方面的人才总量不足,高层次领军人才、创新型技术人才、高端复合型人才以及高素质技能人才短缺。

三、应采取的对策建议

(一)完善智能制造创新体系

一是持续强化先进感知与测量、高精度运动控制、高可靠智能控制、工业互联网安全等关键共性技术攻关能力,加快提升工业机器人、高性能传感器、可编程逻辑控制器(PLC)以及工业设计、工艺仿真、生产管理、工业APP等工业软件的自主化水平。二是推动机器人、增材制造等制造业创新中心加强组织创新、管理创新,尽快建立“风险分担、利益共享”的市场化选择机制,加快技术成果产业化步伐,不断总结制造业创新中心建设成功经验,积极筹建国家智能制造创新中心。三是充分发挥重点行业联盟、协会和共性技术研发机构的引领带动作用,建立跨界融合创新机制,积极搭建智能制造通用平台、测试验证实验室、市场推广服务平台等。

(二)夯实智能制造发展基础

一是充分发挥智能制造综合标准化项目的示范带动作用,加强试验验证,不断扩大相关标准在行业中的应用范围和领域,集中优势资源制定一批急需先行的基础共性和关键技术标准,积极搭建智能制造标准测试平台,加快完善智能制造标准体系。二是扩大软件定义网络(SDN)、第五代移动通信网络(5G)、窄带物联网(NB-IoT)等技术在工业现场网络、公用电信网等工业互联网基础设施建设中应用,搭建新型工业网络。三是积极搭建行业云制造平台、中小企业云制造平台等各类工业云平台,加快提升工业数据分析服务能力,谋划发展智能云制造系统、智能制造云运营中心等。

(三)强化智能制造人才培育

一是加强智能制造企业家队伍建设,建立健全面向智能制造的企业家培训体系,鼓励发扬优秀企业家精神,围绕智能制造积极开展理念创新、管理创新、商业模式创新等,有效推进企业开展面向数字化、网络化、智能化的业务模型重构和企业流程重组。二是鼓励装备、自动化、软件、信息技术等不同领域企业通过联合招聘、互派工作人员、共建项目团队等模式,联合开展智能制造人才培养,积极组织开展骨干研修、海外派遣、研究深造、青年储备人才培训等活动,培养一批熟悉制造技术、精通信息技术、了解系统集成、具备较强实战能力的高端复合型技术人才。三是创新产教融合、校企合作机制,实现产教协同创新、协同育人,建立一批智能制造人才实训基地,培养一批熟练操作智能化装备

的高素质技能人才。

(四)培育系统解决方案供应商

一是依托智能制造试点示范、智能制造综合标准化与新模式应用项目的实施,推进装备制造企业、规划设计院、自动化企业、信息技术企业等加速向系统解决方案供应商转变,进一步提高系统解决方案服务能力,丰富系统解决方案服务模式和行业推广经验,打造具有行业、专业特色的智能制造系统解决方案供应商队伍,更好地满足企业的智能化升级需求。二是支持智能制造系统解决方案供应商加强与地方政府、金融机构等对接,破解企业智能化改造所面临的资金困境,在帮助企业智能化升级的同时,快速提升智能制造系统解决方案供应商的业务能力和盈利水平。三是研究制定智能制造系统解决方案供应商标准或规范,强化服务质量管理,加快推进相关团体标准研究与制定。

来源:赛迪智库