一、国产数控技术最新发展趋势

摘要:智能化是制造技术发展的一个大方向,随着人工智能在计算机领域的渗透,研制智能数控系统必将成为未来的发展趋势。

详情:http://www.cncjichuang.com/article/1946

二、《中国智能制造绿皮书(2017)》正式发布

日前,《中国智能制造绿皮书(2017)》(以下简称《绿皮书》)在2017世界智能制造大会闭幕式上正式发布,绿皮书由工业和信息化部、中国工程院、中国科学技术协会指导,中国企业联合会和中国科协智能制造学会联合体组织编写。

《绿皮书》全面梳理了近年来我国智能制造的进展,从综合、行业、区域和企业四个维度系统总结了推进智能制造取得的成效、积累的经验,并分析了存在的问题,提出了措施建议。其中:综合篇主要总结了我国智能制造的顶层设计、基础条件建设、国际交流合作等方面的总体进展。行业篇总结了新一代信息技术行业、机床和工业机器人行业、食品行业、石油化工行业等11个重点领域的智能制造发展状况。区域篇总结了北京、安徽、四川等18个省市推进智能制造的主要举措和发展状况。企业篇总结了我国企业推进智能制造的基本经验,围绕离散型制造领域的智能制造、流程型制造领域的智能制造模式、网络协同制造、大规模个性化定制式、远程运维服务5大新模式结合典型案例进行总结分析。

《绿皮书》是中国智能制造发展历程的客观写照,其出版有利于社会各界进一步了解我国智能制造发展状况,把握智能制造趋势,增强社会共识,凝聚各方力量,共同推动我国智能制造发展。

三、中国工业技术软件化产业联盟在北京成立

12月15日,由工业和信息化部指导的中国工业技术软件化产业联盟成立大会在北京召开。工业和信息化部信息化和软件服务业司、部分省市行业主管部门、联盟发起单位、理事单位、高校院所、企业代表等200余人参加本次大会。

工信部副部长陈肇雄出席会议并为联盟揭牌。工业和信息化部原副部长、北京大学教授杨学山,中国工程院院士、中国航天科工集团科技委顾问刘永才等专家作主题演讲,清华大学、中船重工集团、北京索为系统公司、中国航发商发公司代表围绕行业热点问题展开热烈讨论交流各自观点。大会决定,第十一届全国人大常委会副委员长路甬祥担任联盟战略指导委员会名誉主任,工业和信息化部副部长陈肇雄担任联盟战略指导委员会主任,工信部原副部长、北京大学杨学山教授担任联盟专家委员会主任。北京理工大学副校长梅宏院士、航天三院总师刘永才院士、中国电子科技集团总师吴曼青院士、华东师范大学教授何积丰院士等担任联盟专家委员会副主任。

中国工业技术软件化产业联盟是以行业龙头企业为核心成员,整合产学研用各方力量的开放型非盈利性社会组织。联盟的主要任务是推进中国工业技术软件化进程,促进制造业与互联网融合发展,以企业为主体,以市场为导向,大力发展工业APP,培育工业互联网生态。

四、普什宁江机床“800mm精密卧加研发与国产功能部件配套应用”课题通过验收

12月12日,由四川普什宁江机床有限公司牵头承担的“800mm精密卧式加工中心研发与国产功能部件配套应用”课题在用户现场通过了验收。课题验收专家组长由中国机械工业联合会副秘书长李冬茹担任,四川大学、重庆大学、武汉华中数控股份有限公司、南京工艺装备制造有限公司、株洲钻石切削刀具股份有限公司等课题参与单位分别做了汇报。验收专家组听取了课题组的自评价报告,在用户单位进行了现场检查,并进行了讨论质询,同意该课题通过任务验收。

课题组完成了课题任务合同书规定的各项任务,达到相关考核指标。开展了精密卧式加工中心分析及设计技术研究、精密卧式加工中心高精度、批量化制造技术研究、关键功能部件动静热性能监控技术研究、工艺数据库管理系统研究与开发、精密机床热变形及其补偿技术的应用研究、可靠性技术研究、精密卧式加工中心高速精密滚动功能部件研究及配套、800mm 精密卧式加工中心切削刀具研究及配套等技术研究。完成了2台工作台尺寸800×800mm 的THM6380精密卧式加工中心研制,其中1台配套国产数控系统、丝杠、导轨、主轴和刀具。达到课题的主要技术考核指标,主轴最高转速≥8000r/min,快移速度≥36m/min;定位精度<0.003mm,重复定位精度≤0.001mm;机床可靠性指标MTBF1500 小时以上。

通过本专项课题的实施,课题突破的相关国产/进口数控系统控制技术、国产功能部件(丝杠、导轨、主轴)研制及应用技术等关键技术在精密卧式加工中心系列新产品中得到较好的试验验证和应用,精密卧式加工中心系列产品的核心技术和市场竞争力取得很大提高,推动了四川普什宁江机床有限公司精密卧式加工中心系列产品的产业化;研制完成的精密卧式加工中心系列新产品满足了国内汽车、船舶、能源等行业箱体类零件的精密加工需求。

五、齐重数控“重型数控机床共性技术创新能力平台”课题通过国家验收

近日,由齐重数控装备有限公司参与的国家重大专项“重型数控机床共性技术创新能力平台”课题,通过国家验收。该课题由国内4家知名大型骨干装备企业及5所重点大学共同承担联合完成。

该课题针对国家重型数控机床装备制造行业提高技术自主创新设计能力和形成自主核心技术的迫切需求,开展重型数控机床整机及部件的关键共性技术研究,共建重型数控机床关键共性技术创新能力平台,开展重型数控机床地基-基础、静压技术、精度技术、热变形技术、可靠性技术、伺服与拖动技术研究,成果逐步向重型机床行业辐射与转移,为我国重型数控机床行业的技术创新和产品自主研发提供技术支持。

齐重数控与哈工大承担子课题“重型数控机床精度试验平台”建设,针对大尺寸测量和重力场对机床精度的影响进行分析和研究。通过建模分析和试验验证,提出重型机床大尺寸精度综合测试方法,完善重型机床精度测试规范与标准,申请专利3项,开发出4台具有自主知识产权的新型产品,设计并制造4个精度试验台,建设了精度平台试验研究环境。

六、汉江机床“滚珠丝杠副高效生产线关键技术研究与应用”国家科技重大专项课题申报通过最终审定

近日,汉江机床有限公司申报的“滚珠丝杠副高效生产线关键技术研究与应用”国家科技重大专项课题在北京经过技术专家和财务专家多次仔细评审,最终通过课题预算书和任务合同书的评审工作,最终审定国拨资金为3712.1万元,成为汉江机床自申报国家级专项以来取得金额最高的一笔专项资金。据悉,首笔资金1061.27万元已由国家财政部于11月底划至汉机公司财务帐户。

该课题于2017年1月中旬由国家专项实施管理办公室面向全国征集建议书后筛选而定。汉机公司收到通知后,由螺磨所高级工程师李军担任课题负责人,技术中心组成专项课题组,按期完成课题申报书的编制工作。2017年2月19日,课题组在北京铁道大厦同来自全国的数家单位同台竞争,最终汉机公司以雄厚的螺纹制造实力、先进的工艺技术方案、完美的答辩以及精心制作的PPT图册折服评委专家,以最高分让该课题落户汉机公司。

据悉,“滚珠丝杠副高效生产线关键技术研究与应用”国家科技重大专项课题实施期自2017年4月至2019年12月。目前,汉机公司正按照项目审报任务合同书确定的“时间表和路线图”展开工作,课题组全体参与人员对如期完成“滚珠丝杠副高效生产线关键技术研究与应用”国家科技重大专项课题充满信心。

七、我国首台套自主研制双砂轮随动曲轴磨床投入生产应用

摘要:据介绍,MK8220/SD双砂轮架数控切点跟踪曲轴磨床是“高档数控机床与基础制造装备”国家重大专项“汽车发动机生产线用数控曲轴磨床、凸轮轴磨床”课题的成果产品,由上机公司牵头,联合上汽通用汽车有限公司、上海交通大学、上海大学研制......

详情:http://www.cncjichuang.com/article/1971

八、中国二重成功完成国内最大油压双动铝挤压机项目的装配

近日,中国二重成功完成辽宁忠旺集团125MN油压双动铝挤压机项目的装配。辽宁忠旺集团125MN油压双动铝挤压机为全国最大规格的挤压设备,工艺先进,自动化程度高,技术成熟。二重在制造过程中,实行了项目负责制,进行了一系列技术攻关,制订了最优的工艺技术方案、质量保证和技术服务体系。

九、合肥合锻参与的产业基金收购德国压力机公司全部股权

中国合肥合锻智能制造股份有限公司参与设立的智能制造产业基金近日与德国压力机制造商劳费尔签订股权收购协议,收购后者100%股权。根据协议,上述交易金额约为2400万欧元(1欧元约合1.18美元),将全部以现金方式支付。本次交易因涉及德国公司股权,尚需获得德国政府有关部门审批。

合锻智能成立于1997年,是一家集液压机、机械压力机、色选机等产品研发、生产、销售和服务为一体的大型装备制造企业。对于本次收购,合锻智能董事长严建文说,劳费尔拥有全球领先的技术,完全符合收购预期。劳费尔方面表示,收购完成后,公司经营地点和组织架构保持不变。劳费尔希望,与中国伙伴的合作将帮助公司扩大海外市场,进一步提高产品的市场占有率和营收水平。

劳费尔公司位于德国西南部城市内卡尔河畔霍尔布市,成立于1872年,是一家传承五代的中型家族企业,也是欧洲最早从事压力机设计和制造的企业之一。目前,劳费尔已经成为层压和复合技术、塑料和包装技术、成型技术和粉末技术领域的液压机和设备的领先制造商,拥有多项国际先进核心技术。

十、荣成锻压承建国内最大吨位汽车整车智能冲压装备生产线

近日,荣成锻压机有限公司签下了价值9000多万元的生产订单,为江西江铃汽车集团制造2400吨自动化冲压线,这是目前国内汽车整车厂冲压装备中吨位最大、智能化程度最高的生产线。

该生产线通过ABB多轴机器人进行智能拆垛、送料、板料清洗、涂油、对中等十几道工序的操作。据荣成锻压机床有限公司总工程师吕利刚介绍,该生产线的最大优势就是可以实现整线的自动换模,整线3分钟就能把模具更换完成,全程无人操作,单班生产效率达5000件。

为提升全市智能制造水平、构建“互联网+制造业”生态体系,今年,荣成出台了《“互联网+制造业”实施方案》和《关于鼓励支持“互联网+制造业”发展暂行办法》。荣成锻压机床有限公司先行先试,积极推动信息化与工业化融合,通过对2400吨自动化冲压生产线进行设计、研发、生产,加快“互联网+制造业”发展步伐。

十一、超硬材料国家重点实验室珠海分实验室落户金湾

近日,吉林大学超硬材料国家重点实验室珠海分实验室在吉林大学珠海校区产学研综合楼正式揭牌。实验室未来将着力瞄准广东省、珠海市高端装备制造业,充分发挥人才和技术优势,实现产学研的紧密结合,帮助企业提高创新能力,解决企业技术难题,积极推动科研成果产业化,服务区域经济社会建设,促进企业产品技术提升,为珠海市经济社会发展做出更多贡献。

超硬材料国家重点实验室为国家计委于1989年依托吉林大学筹建,1995年通过国家验收并正式对国内外开放,是我国唯一的以高压与超硬材料为主要研究方向的国家重点实验室。该实验室所在的凝聚态物理学科是教育部“211工程”、“985工程”和“一流大学一流学科”项目重点建设学科。实验室拥有高水平领军人才,是该领域国际一流科研平台和高级人才的重要培养基地。主要研究方向是:高温高压下合成超硬材料与新型功能材料、超硬多功能薄膜以及新型低维材料、高压下材料的新现象、新结构与新性质,及其在国民经济和现代国防中的应用。

吉林大学超硬材料国家重点实验室珠海分实验室实充分发挥人才和技术优势,与企业合作,实现产学研的紧密结合,进行产业技术难题攻关,更大发挥科技服务区域经济社会发展作用。实验室的成立将对吉林大学珠海学院学科建设、人才培养及科学研究注入新的力量,进一步促进学校“新工科”建设发展,有助于提升学科建设水平,增强高水平应用型人才培养能力,提高应用基础研究水平。

十二、中科院沈阳自动化所“面向传感器制造领域数字化车间关键应用标准研究”专项通过工信部验收

记者12月16日从中科院沈阳自动化所获悉,由该所主持承担的智能制造专项项目“面向传感器制造领域数字化车间关键应用标准研究”通过工信部验收。该项目是辽宁省首个通过验收的工信部智能制造专项项目,相关成果将更好地服务于辽宁乃至全国的制造企业智能化转型升级。

在该项目的支持下,沈阳自动化所开展了标准的研究、编制了面向芯片式传感器数字化车间的“通用技术要求”和“安全要求与评估方法”两项标准草案,并搭建了试验验证平台,通过举证、平台和现场3种验证方式,验证了标准的全部内容,并将标准成果成功应用于行业代表企业。

两项标准草案可对传感器行业及其他信息技术产品制造企业的数字化车间规划、建设、改造及运行起到规范和指导作用;试验验证平台可作为开放的公共服务平台,为行业企业提供数字化车间管理技术及系统的研究、测试、试验验证及运行评估等服务,进而为标准的推广和应用提供有力支撑。

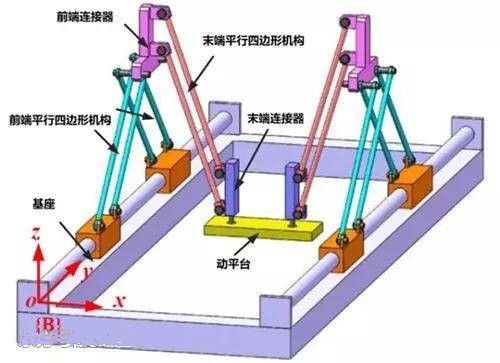

十三、中科院宁波先进制造技术研究所四自由度并联机器人研究取得进展

摘要:中国科学院宁波材料技术与工程研究所先进制造技术研究所精密运动与先进机器人团队最新设计的四自由度并联机器人,可以实现 3T1R 四个自由度的运动,是少自由度并联机器人的创新设计之一......

详情:http://www.cncjichuang.com/article/1959

十四、埃斯顿ESTUN拟收购扬州曙光股权 切入军工领域

摘要:当前我国军工领域工业机器人使用率非常低,自动化改造空间巨大,由于国防军工安全性的要求,国产机器人将是优先选择对象,若完成收购,埃斯顿将具备向军工领域输送产品的渠道,有望借助于扬州曙光将机器人及智能制造产线切人到军工领域,拓宽产品应用领域。

详情:http://www.cncjichuang.com/article/1963

十五、关于邀请参加“中国增材制造产业发展渭南高峰论坛暨中国增材制造产业联盟年会”的通知

详情:http://www.cncjichuang.com/article/1969

十六、国控山西增材制造研究院:牵手20余家单位推动3D打印产业发展

12月16日,国控集团山西增材制造研究院在太原与20余家单位签署战略合作协议,将在3D打印研发平台建设、3D打印+互联网、基于三维大数据平台的建立与应用、小中高院校3D打印普及教育等方面进行深度合作。

山西增材制造研究院作为中国工程院院士、“中国3D打印之父”卢秉恒院士团队的重要成员单位之一,自2016年12月18日挂牌运行以来,同院士团队共同完成了申报科技部重大专项、国家发改委重大专项、省科技厅重大专项的任务。同时开展了对特种工程塑料、聚合物基复合材料等材料体系的研发工作,并就对最前沿产品性能的影响进行了研究,取得了阶段性的成果。参与了国家增材制造创新中心、国家增材制造标准化技术委员会组织的增材制造技术标准的讨论,进行了3D打印零件精度的前期检验和测试;承办了由教育部职教所举办的“全国应用型人才3D打印师资培训第二期”;参与了中国工程院智能工厂流程工业体系研究。

十七、“3D码农”紧缺,新经济急需“数字工匠”

摘要:传统制造业向数字化、智能化转型。3D数字工程师也从过去的“高冷”“稀缺”变成了广泛需要的“3D码农”。

详情:http://www.cncjichuang.com/article/1953

十八、华人团队研发3D打印不锈钢获突破

近日,英国伯明翰大学在材料科学顶级期刊Materials Today上发表了3D打印不锈钢材料的论文。产业化道路上长期困扰科研人员的难题。该成果是由瑞典斯德哥尔摩大学、英国伯明翰大学和浙江大学联合组成的一个跨国界跨学科的科研团队研发而成。国家“千人计划”特聘专家沈志坚是斯德哥尔摩大学团队的主要负责人。

“3D打印原理貌似简单,要想实现产业化,却有很多技术问题有待解决,其中一个主要挑战就是打印出来材料的质量稳定性问题。简单地说,就是打印的部件可不可靠,能不能用,会不会出问题?” 3D打印是全球范围高技术竞争的一个热点,它制约着以数字化为基础的"工业4.0”以及 “智慧制造”的发展进程。普遍认为,3D打印出的材料性能不如传统锻造甚至于铸造的材料。但是,此次研究成果显示其以点线面体层层叠加形式构建材料的过程完全颠覆了以往的材料制造方法,能制造出使用传统方法难以制造甚至于无法制造的零件,大大增加了设计的自由度,打印出的不锈钢性能不仅远远好于锻造的钢材,还“顺带”解决了材料学的基础问题。

谈到和中国团队的联合研发,沈志坚表示:“中国的优势在于有很多的机构和大量的研究人员,有巨大的潜在市场。通过分工合作,发挥合众优势,中国完全有可能弯道超车,走到国际前沿。”“增材制造的原理不难理解,也一点不新,古代大器型陶瓷器,如兵马俑,都是通过堆泥的方式制造的,先人使用的就是增材制造原理,将工匠的双手换成数控机械臂就是现代版的增材制造了。”

十九、通用电气3D打印涡轮机效率再创记录

近日,GE Power宣布其最大最高效的燃气涡轮机9HA.02运作效率达到64%,打破之前创造的63.7%的纪录。这是由GE增材制造(3D打印)系统实现的,该系统被用来生产许多涡轮机部件。

GE在南卡罗来纳州格林维尔的一个试验台记录了这一能源效率。在特定条件下,1×1联合循环配置的总产量为826MW,系统运行效率为64%。根据GE Power估计,燃气涡轮机效率提高一个百分点,可以为全球客户节省数百万美元的燃油费。GE Power计划在21世纪20年代实现能源效率65%。

GE的工程师为9HA的燃烧系统开发了其他部件,利用金属3D打印技术来解锁新的先进几何结构。这些改进的形状如果没有3D打印所提供的数字增强制造工艺,就不可能制造出更好的燃料和空气的预混合。这种改进的预混合导致更强大的气体燃烧,从而进一步提高能源效率。

GE的HA系统展示了增材制造的潜力,这有助于改善传统能源的环保资质,提高效率,并支持可再生能源。HA涡轮机能够以65MW/min的速度上升或下降,同时仍能满足排放要求,有助于平衡电网不稳定性,同时又不会破坏生态系统。

二十、Ⅰ2018年中国智能制造发展形势展望

摘要:展望2018年,我国智能制造发展将实现由点状突破向区域制造业提升迈进,将由基础条件好和需求迫切的行业向制造业所有行业扩展,同时智能制造关键技术装备、核心工业软件、工业互联网平台、系统解决方案等核心供给能力将有效提升。

详情:http://www.cncjichuang.com/article/1983

Ⅱ2018年中国机器人产业发展形势展望

摘要:展望2018年,我国机器人产业发展机遇与挑战并存,既有新一轮科技革命与产业变革深入影响、工业经济转型升级步伐加快、经济发展内生动力逐渐增强、多种利好政策不断落实等有利因素,也有国际不稳定因素增加、企业融资环境较差等不利因素。